- 배터리 파일럿 / 생산 라인

- 배터리 실험실 조립

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- 리튬 이온 배터리 자료

- 배터리

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- 모든 배터리 조립기

- Lithium Battery Production Plant

- 진공 글로브 박스

- 용광로

- Coaters

- PVD Coater

- 수압기

- Large Press Machine

- 행성 원심 믹서 / 밀

- 볼 밀

- 실험실 기계

- Cutting Machine

- 금속 전극 거품

- WhatsApp : +86 18659217588

- 메일 주소 : David@tmaxcn.com

- 메일 주소 : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

-

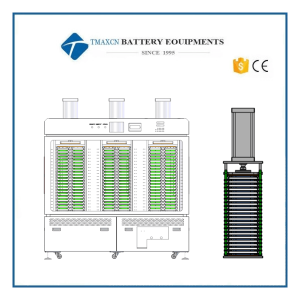

5V6A 256 채널 파우치 셀 핫 프레스 압력 형성 기계

5V6A 256 채널 파우치 셀 핫 프레스 압력 형성 기계

5V6A 256 채널 파우치 셀 핫 프레스 압력 형성 기계 1. 장비 기능에 대한 간략한 소개 장비는 주로의 형성을 위해 사용됩니다 파우치 셀 압력을 받고 있습니다. 전체 기계는 1개의 열 보존 상자와 3개의 클램프 세트로 구성되며 그 중 장비에는 256개의 채널이 있으며 고정 장치와 장비가 통합되어 있습니다. 조명기의 주요 기능은 다음과 같습니다. 1) Cell 압착에 필요한 압력을 제공하며 허용압력 범위 내에서 임의로 설정할 수 있다. 압력 설정이 압력 설정 범위를 초과하면 경보가 발생합니다. 2) 전극과 전체 기계의 회로 사이의 안정적인 연결을 보장하기 위해 전극을 단단히 누르십시오. 3) 배터리가 똑바로 세워져 있고 에어백이 위쪽을 향하고 있는지 확인하십시오. 2. 포메이션의 주요 기능은 다음과 같다. 1) 가열 및 온도 조절 기능; 2) 안정적인 채널 도킹 기능; 3) 충전 기능; 4) 방전 기능; 전력망으로의 에너지 피드백 방전; 5) 데이터 링크 및 통신 기능; 6) 안전 및 보호 기능. 2. 기본 매개변수 전원 공급 장치 구성 전압 AC380 ± 10%, 정격 출력 18kw. 공기 공급원 입력 최소 입력 공기압은 0.6MPa 이상이고 최대 입력 공기압은 1.0MPa를 초과하지 않아야 합니다. 전체 기계에는 세 개의 클램프가 있습니다. 단일 클램프는 직경 250mm의 실린더에 의해 가압됩니다. 공기 소스 입력이 0.6MPa에 도달하면 단일 실린더의 최대 압력은 3000kgf입니다. 장비 중량 정착물 무게 < 300kg, 기계 중량 < 1300kg, 베어링 면적에 대한 총 중량의 비율 < 500kg/㎡ 외관의 주요 색상 따뜻한 회색 1C. 장비의 전반적인 차원 길이 × 너비 × 높이 ≤ 2000mm × 800mm × 2348mm(실린더 제거 후 높이 2030mm) 들어오는 셀의 치수(에어백 너비 ≤ 50mm) 길이: 10-155mm 폭: 10-105mm 두께: 2-12mm 셀의 길이 및 너비 치수에는 알루미늄의 가장자리 밀봉 치수가 포함됩니다. 적층 필름. 합격률 ≥98% 삼. 기계 사양 고정물 각 기구는 22겹의 열판으로 구분되며 열판과 기구 사이에는 단열 대책이 있다. 열판의 각 층에는 온도 프로브가 장착되어 있으며, PLC는 열판의 각 층의 온도 프로브를 검사하고 터치 스크린에 온도 감지 값을 표시할 수 있습니다. 제어 모드 장비는 PLC에 의해 제어됩니다: 가열 목표 온도를 설정할 수 있습니다. 이 장비는 목표 온도에 따라 가열판을 제어할 수 있으며 가열판 과열이 발생하면 적시에 보호하고 경보를 울립니다. 난방 온도 열판 각 층의 온도 제어 정밀도 ± 3℃ 가압 제어 PLC는 고정 장치의 다단계 압력 제어를 실현할 수 있으며 압력 제어 정밀도는 ± 25kg에 도달할 수 있으며 압력 센서를 통해 실린더 압력을 정확하게 제어할 수 있습니다. 세포 측정 4선 방식은 셀의 전류와 전압을 측정하는 데 사용됩니다. 고정 장치와 장치 사이의 회로 연결은 특수 PCB에 의해 실현됩니다. 장치에 전극판을 설치하고 전지를 상하 누름판으로 압착합니다. 동시에 장치와 고정 회로 사이의 빠르고 안정적인 연결이 실현됩니다. 보안 장비의 주변 도어 및 관찰 창에 대해 단열 조치를 취해야 합니다. 이 장비에는 보다 안전하고 신뢰할 수 있는 장비 사용을 보장하기 위해 보안 액세스 제어 기능이 장착되어 있습니다. 충전 방전 전압 설정 범위 충전 전압 설정 범위: 0mV ~ 5000mV(해상도 1mV); 방전 전압 설정 범위: 2000mV ~ 5000mV(분해능 1mV). 충전 및 방전 전류 설정 범위: 10mA ~ 6000mA(분해능 1mA) 。 측정 제어 정확도 전압 측정 제어 정확도: ±(0.1%FS+0.1%RD) 전류 측정 제어 정확도: ±(0.1%FS+0.1%RD) 시간 측정 제어 정확도: ±(0.1%FS+0.1%RD) 전압 측정의 제어 정밀도 ±(0.1%FS+0.1%RD) 전류 측정의 제어 정확도 ±(0.1%FS+0.1%RD) 시간 측정의 제어 정밀도 ±(0.1%FS+0.1%RD) 충전 및 방전 종료 조건 정전류 충전(CC): 종료 조건은 전압, 시간 및 용량입니다. 정전류 및 정전압 충전(CC-CV): 종료 조건은 전류, 시간 및 용량입니다. 방전 방식: 정전류 방전(DC)의 종료 조건은 전압, 시간 또는 용량입니다. 소프트웨어의 주요 기능 1. 시간, 전압, 전류 및 기타 매개 변수에 따라 프로세스의 종료 조건을 제어합니다. 2. 형성된 배터리의 충전 용량 매개변수를 계산합니다. 3. 충전 및 방전 프로세스의 편집 및 관리 기능: 4. 최대 32개의 단계 매개변수를 설정할 수 있습니다. 5. 최대 256주기까지 설정할 수 있습니다. 6. 각 단계는 정전류 충전, 정전류 및 정전압 충전, 선반, 정전류 방전, 사이클 및 기타 속성으로 선택할 수 있습니다. 7. 편집된 프로세스 파일은 나중에 사용할 수 있도록 보관할 수 있습니다. 8. 충전 전류는 (10 ~ 6000)mA, 충전 전압은 (0 ~ 5000)mV, 방전 전압은 (2000)에서 설정할 수 있습니다. ~ 5000)mV, 각 단계의 시간은 1분부터 설정 가능 ~ 1000분 9. 소프트웨어 보안 제어: 11.1. 설정된 단계가 실행된 후 각 포인트의 실행 데이터 및 곡선을 자동으로 저장할 수 있으며 소프트웨어에는 용량 알람 기능이 있습니다. 11.2. 과충전 보호: 전압이 과충전 보호 설정 값을 초과하면 채널의 흐름이 중지되고 설정 값을 설정할 수 있습니다. 11.3. 용량 초과 허용 오차 보호: 배터리 셀의 용량이 특정 범위를 초과하면 채널의 흐름이 중지됩니다. 형성된 배터리를 분류할 수 있으며 표시등이 장착되어 있습니다. 분류 방법은 용량, 시간, 개방 회로 전압, 평균 전압, 고정 소수점 전압 등으로 설정할 수 있습니다. 11.4. 각 배터리의 충전 및 방전 데이터는 사용자가 보거나 인쇄할 수 있도록 데이터 목록 형식으로 구성할 수 있습니다. 이 장비는 바코드 인식 기능을 지원하고 배터리와 채널 간의 일대일 대응을 실현하고 생산 데이터를 기록할 수 있습니다. 시스템 보호 기능 1. 과전류, 저전류, 과전압, 저전압 및 과용량 보호: 배터리 전압, 전류 및 용량의 상한 및 하한을 프로세스에서 미리 설정할 수 있습니다. 제한 조건에 도달하면 시스템이 자동으로 배터리를 강제로 절전 모드로 전환하고 소프트웨어 인터페이스에 오류 메시지가 표시됩니다. 2. 누설전류 보호 : 200mA 이상의 누설전류가 3회 이상 작동 상태를 점검할 경우 스위칭 전원 공급 장치의 입력 전원을 끄십시오. 3. 충전 과전압 보호: 배터리 충전 중에 시스템에서 배터리를 검사할 때 배터리 전압이 상한 전압보다 높으면 배터리 충전이 중지됩니다. 4. 방전 부족 전압 보호: 배터리 방전 중에 시스템에서 배터리를 검사하면 배터리 전압이 하한 전압보다 낮을 때 배터리 방전이 중지됩니다. 5. 장비 정전 보호: 장비의 전원이 비정상적으로 꺼지면 현재 프로세스 단계를 계속 실행할 수 있습니다. 비정상적인 채널을 등록하는 기능이 있습니다. 3색 알람 표시등(소리 및 표시등 포함) 대기 중(프로세스가 완료됨)-노란색 표시등; 프로세스가 진행 중입니다(휴면, 충전, 방전) - 녹색 표시등; 시스템 오류(과열, 하드웨어 오류 등) - 빨간색 표시등 및 소리 전체 시스템의 기본 구성 1. 장비의 스위칭 전원 공급 장치의 드라이브 보드 및 내부 방열판의 온도 상승은 ≤30℃이며, 방열판의 소산 전력은 장기 풀 스케일에 따라 설계되어야 합니다. 장비는 오랫동안 안정적으로 작동할 수 있습니다. 2. 장비 교정 주기는 3개월입니다. 장비를 교정한 후 3개월 이내에 모든 채널의 전압 측정 및 제어 정확도가 ≤±(0.1%FS+0.1%RD)이고 전류 측정 및 제어 정확도가 ≤±(0.1%FS+0.1% RD). 삼. 전기 부품 냉각 방식: 팬 배기 냉각. 장비 환경 요구 사항 1. 작업 환경 온도: 25±8℃; 2. 상대 습도: 30% ~ 75%; 3. 장비 환기 요구 사항: 장비 전면 및 후면에서 1.5m, 장비 측면에서 0.8m 이내에 장애물이 없어야 합니다. 4. 설치 위치: 실내, 깨끗한 작업장. 5. 컴퓨터 구성: 각 컴퓨터는 5개를 관리합니다. 세트 (구매자 제공). 4. 장비의 프로세스 동작 흐름: 제어 시작---캐비닛 도어 수동 열림---픽스처 오픈---캐비닛에 셀 로드---픽스처 바짝 죄기---캐비닛 도어 닫기---형성 시작---형성 완료 ---캐비닛 도어는 열림---고정 장치가 열림---배터리 셀이 캐비닛에 배치됩니다.

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com