- 배터리 파일럿 / 생산 라인

- 배터리 실험실 조립

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- 리튬 이온 배터리 자료

- 배터리

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- 모든 배터리 조립기

- Lithium Battery Production Plant

- 진공 글로브 박스

- 용광로

- Coaters

- PVD Coater

- 수압기

- Large Press Machine

- 행성 원심 믹서 / 밀

- 볼 밀

- 실험실 기계

- Cutting Machine

- 금속 전극 거품

- WhatsApp : +86 18659217588

- 메일 주소 : David@tmaxcn.com

- 메일 주소 : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

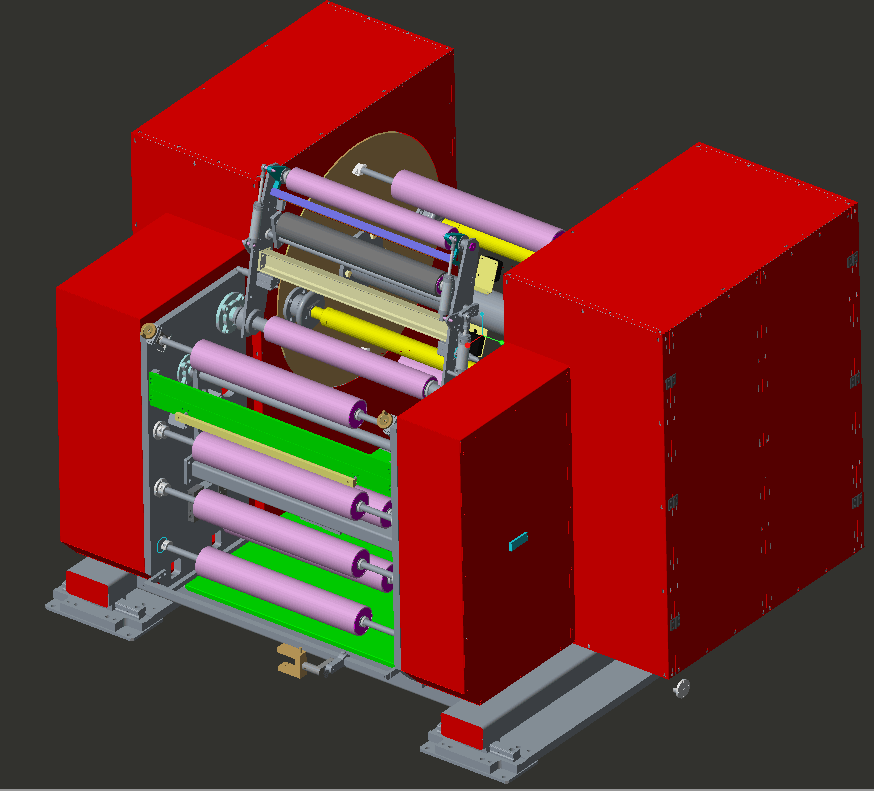

양면 슬롯 다이 코팅기

Model Number:

TMAX-ZL-J750-40지불:

L/C D/A D/P T/T Western UnionDelivery Time:

5 days

- WhatsApp : +86 18659217588

- 메일 주소 : David@tmaxcn.com

- 메일 주소 : Davidtmaxcn@gmail.com

- Wechat : 18659217588

나. 코터 구조에 대한 간략한 소개

1. 풀림 메커니즘

2. 코팅 기구(2세트)

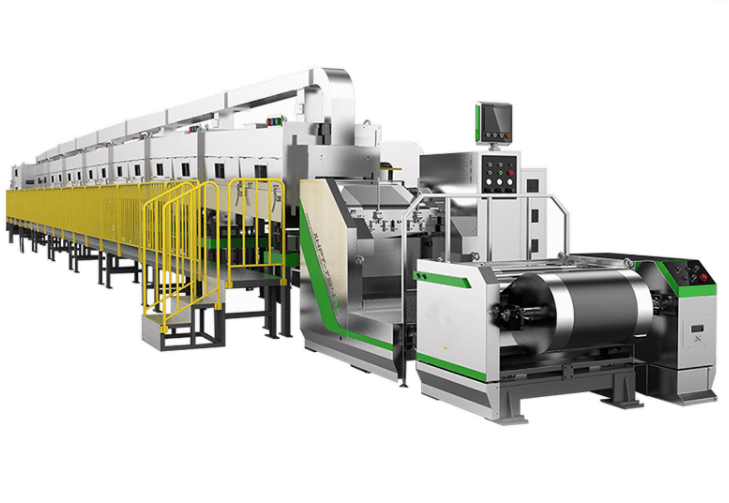

3. 오븐 기구(2층 40m)

4. 견인 메커니즘(2세트)

5. 와인딩 메커니즘

6. 제어 시스템

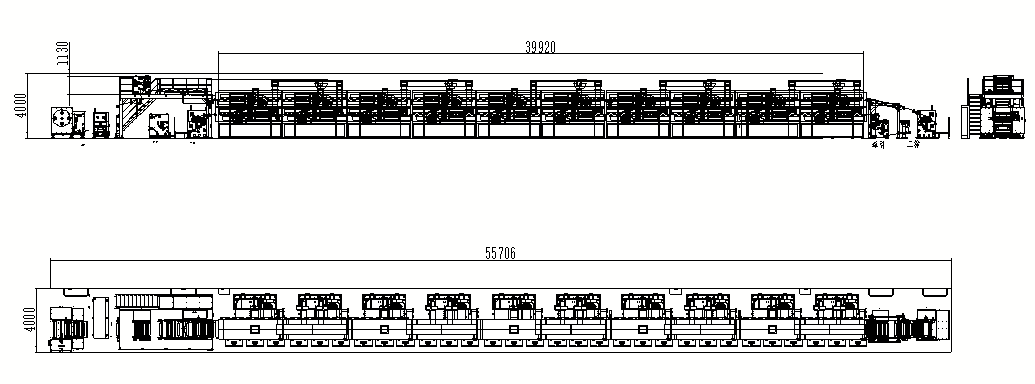

코팅 장비의 전체 크기 및 무게:

크기 : 길이 55000mm * 너비 4000mm(유지보수 공간 제외) * 높이 4000mm

여 여덟: 약 40 티

기능 개요:

ZL - 제이 시리즈 코팅기는 전문 리튬 배터리 전극 코팅 장비입니다.

▲ 유성 또는 수성 리튬 철 인산염, 유성 리튬 코발트 산화물, 삼원, 리튬 망간산염, 니켈 코발트 리튬 망간산염, 유성 또는 수성 네거티브 탄소 흑연, 리튬 티타네이트 및 기타 슬러리 시스템의 코팅 공정에 적용 가능합니다.

▲ 전자동 PID 폐쇄 루프 장력 제어 시스템을 사용하여 장력 제어 정확도는 ± 1n 수준에 도달할 수 있습니다.

▲ Siemens PLC 제어 시스템 및 고정밀 서보 모터와 같은 수입 표준 부품을 사용하여 표면 밀도 및 크기 측면에서 코팅 제품의 초고 일관성 및 안정성을 보장합니다. 전체 기계의 표준 부품 중 수입 표준 부품의 비율은 85%에 이릅니다.

▲ 고속 코팅, 고정밀, 고농도의 특성으로 전원 배터리용으로 선호되는 코팅 장비입니다.

II. 장비의 기술 매개변수 및 주요 구성

( ㅏ ) 장비의 주요 구성 :

N 영형. |

N 어메 |

원산지 |

1 |

ㅏ IR 스위치 |

슈나이더(프랑스) |

2 |

PLC |

지멘스(독일) |

삼 |

티 아야 스크린 |

지멘스(독일) |

4 |

미디엄 odular |

지멘스(독일) |

5 |

중간 릴레이 |

슈나이더(프랑스) |

6 |

서보 모터 |

지멘스(독일) |

7 |

다이렉트 드라이브 서보 모터(DDR) |

렉스로스(독일) |

8 |

수유 압력 감지 |

Bd.sensors/valcom(독일/일본) |

9 |

정밀 정량 펌프 |

Heishin (Japan) |

10 |

저마찰 실린더 |

텅창(일본) |

11 |

유성 감속기 |

뉴캐슬(독일) |

12 |

회로 차단기 |

슈나이더(프랑스) |

13 |

AC 접촉기 |

슈나이더(프랑스) |

14 |

솔리드 스테이트 릴레이 |

Xinda (Taiwan) |

15 |

열 보호 |

슈나이더(프랑스) |

16 |

티 항상성 |

오므론(일본) |

17 |

자동 편차 보정 |

아이보(국산) |

18 |

완전 자동 장력 |

PID 폐쇄 루프 제어(자체 제작) |

19 |

메인 방전(수신) 모터 |

지멘스(독일) |

20 |

광섬유 전기 눈 |

키엔스(일본) |

21 |

깊은 홈 볼 베어링(머신 헤드) |

NSK(일본) |

22 |

코팅 롤러 |

경질 크롬 도금(자체 제작) |

23 |

가이드 롤러 |

Φ118 알루미늄 합금 표면 알루마이트 마감 rc0.4(국산) |

24 |

주파수 변환기 |

렉스로스(독일) |

25 |

칼 조정 격자 눈금자 |

킨즈(일본) |

26 |

팬(스테인리스) |

홍젠(국내산) |

27 |

압출 헤드 |

미쓰비시 |

28 |

디지털 압력계 |

보데(스웨덴) |

29 |

공압 부품 |

SMC(일본) |

( 비 ) 취약 부품 : |

|||||

아니요. |

N 어메 |

상표 |

큐 양 |

재고 시간 |

아르 자형 이마크 |

1 |

스틸 롤러 |

자제력 |

1개/2세트 |

30 일 |

수입 크롬 도금 재료 |

2 |

스틸 롤러 베어링 |

NSK/NTN |

2 /1 세트 |

15 일 |

조달주기에 따라 |

삼 |

히팅 튜브 |

국내의 |

3개/세트 |

1 일 |

|

4 |

열전대 |

국내의 |

1개/세트 |

1 일 |

가장 긴 건조 경로에 적응 |

5 |

내부 육각 스패너 |

국내의 |

1개 세트/세트 |

1 일 |

|

6 |

조정 가능한 렌치 |

국내의 |

1개/세트 |

1 일 |

|

7 |

밸브 본체 밀봉 링 |

국내의 |

1 세트 / 단위 |

1 일 |

|

8 |

토크 렌치 |

일본 |

1 세트 / 단위 |

15 일 |

|

9 |

다이 헤드 리프팅 트럭 |

국내의 |

1 세트 / 단위 |

15 일 |

|

10 |

대리석 플랫폼 |

국내의 |

1 세트 / 단위 |

10 일 |

|

11 |

공급관 |

국내의 |

12m/세트 |

1 일 |

|

12 |

폴 샘플러 |

국내의 |

1 세트 |

2일 |

|

13 |

에스 그에게 |

티맥스 |

3세트 / 단위 |

15 일 |

|

( 씨 ) 자동 공급 시스템 : 자동 공급 시스템(60L) 세트가 표준입니다.

(디) 외관 색상 : 스테인레스 스틸 부분을 제외하고 상자의 색상은 수요자가 제공한 표준 색상 카드를 따릅니다.

( 이자형 ) 장치 기능:

아니요. |

피 프로젝트 |

티 기술적 매개변수 |

메모 |

1 |

적합한 시스템 |

유성 또는 수성 인산철리튬, 산화코발트리튬, 망간산리튬, 삼원계, 니켈코발트망간산리튬, 티탄산리튬, 탄소흑연 등 |

|

2 |

작동 기판 매개변수 |

알루미늄 호일(Cu): 두께 9~25um; 폭 300 ~ 720mm; 롤 직경 max.500mm; 무게 최대 500kg; |

|

동박(Cu): 두께 4.5~30um; 폭 300 ~ 720mm; 롤 직경 max.500mm; 무게 최대 500kg ; |

단일 측면 조명 또는 이중 측면 조명 |

||

삼 |

롤 표면의 디자인 폭 |

750 mm |

|

4 |

보장된 코팅 폭 |

200~680mm |

|

5 |

장비 기계 작동 속도 |

4 0m/분 |

|

6 |

장비 코팅 속도 |

1 -삼 2 /분 ; |

건조상태에 따라 다름 |

7 |

슬러리 점도에 적합 |

2000~16000Cps ( 피 양성 폴 ) 1000~16000cps ( N 부정적인 극 ) |

|

8 |

단면 코팅 건조 두께 범위 |

40~200g/m2 |

|

9 |

최소 간헐 길이 |

코팅 속도 < 15m/min 이내 5mm; 코팅 속도 25m/min 이상 < 8mm; |

|

10 |

다중 섹션의 최소 코팅 길이 |

50mm |

코팅 속도 ≤ 12m/분 |

11 |

용매 속성 |

유성 용제 NMP(s.g=1.033,b.p=204℃) |

|

수성 용매 H2O/NMP(s.g=1.000,b.p=100℃) |

|

||

12 |

적합한 고형분 |

피 양극성 전극 S . 다. 60%±20% |

|

N 부정적인 극 에스 . 다. 50%±15%(PVDF 체계) 에스 . 다. 50%±10%(SBR 체계) |

|

||

13 |

피 비율 |

피 ositive 전극 1.5-2.59/cm2 N 네거티브 폴 1 ~ 1.89/cm2 |

|

14 |

코팅 방법 |

2중층 전후 3단 부등간격 코팅 / 2차면 자동트래킹 / 연속코팅 / 필드격자코팅 |

|

15 |

롤 변경 모드 |

수동 |

|

16 |

기판 진행 방향 |

순방향 코팅, 기판 순방향 및 역방향 빈 호일 작업 |

|

( 에프 ) 각부의 구조 소개 :

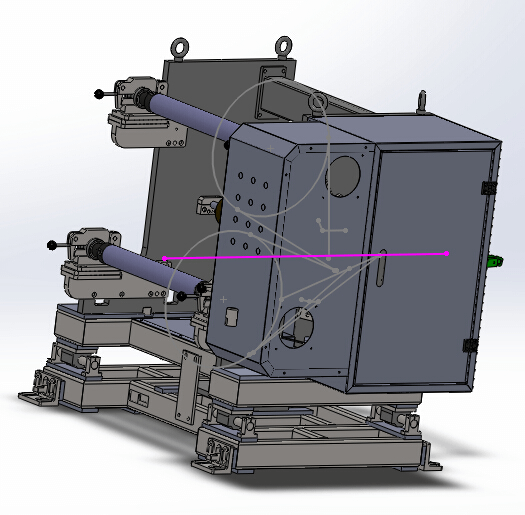

1, 풀기 메커니즘(더블 암 더블 서포트 수동 되감기) :

아니요. |

프로젝트 |

티 기술적 매개변수 |

메모 |

1 |

롤러 설치 구조 |

CNC 가공 일체형 수직판 설치(두께 30mm). |

|

2 |

롤러 표면 처리 |

금속 알루미늄 롤러의 표면 산화 처리, 표면 경도 HRC65; 오버 롤 원형 런아웃 ≤ 20 μm ; 표면 거칠기 Ra0.2; 평행도 ≤ 0.1mm; |

|

삼 |

장력 제어 시스템 |

이중 폐쇄 루프 속도 제어 모드: 1. 스윙 롤 PID 동기 제어 2. 서보 모터가 폐쇄 루프에서 장력을 조정합니다. 장력 표시 테이블은 장력 값 3을 보여줍니다. 조정 가능한 장력 범위는 0--300n이며 장력 변동은 ≤± 1.5%입니다. |

|

4 |

수정 방법 |

자동 EPC 제어, 스트로크 120mm |

|

5 |

권취 방식 |

상하 풀림 |

|

롤은 3인치 팽창식 샤프트로 고정됩니다. |

|

||

풀기 이중 공기 확장 샤프트, 양면 지지대 |

|

||

수동 벨트 수신 플랫폼, 이중 압력 바 모드 |

|

||

6 |

기판 진행 방향 |

정방향 및 역방향 |

|

7 |

기판 실행 속도 |

50m/분 |

|

8 |

최대 풀림 직경 |

Ф500mm |

|

9 |

팽창식 샤프트의 최대 지지력 |

600kg |

|

10 |

풀리는 팽창식 샤프트의 수 |

2개 기사 |

|

11 |

제어 시스템 |

테이프 연결, 일시 정지, 비상 정지, 정회전 및 역회전, 좌우 정렬 등의 동작을 완료하기 위한 기능 동작 버튼을 설정합니다. |

|

12 |

풀기 속도 |

풀림 속도는 설정된 코팅 속도 및 실시간 장력 변화 데이터에 따라 PLC에 의해 제어됩니다. 풀림 힘은 AC 모터 + 터빈 감속기에 의해 제공됩니다. |

|

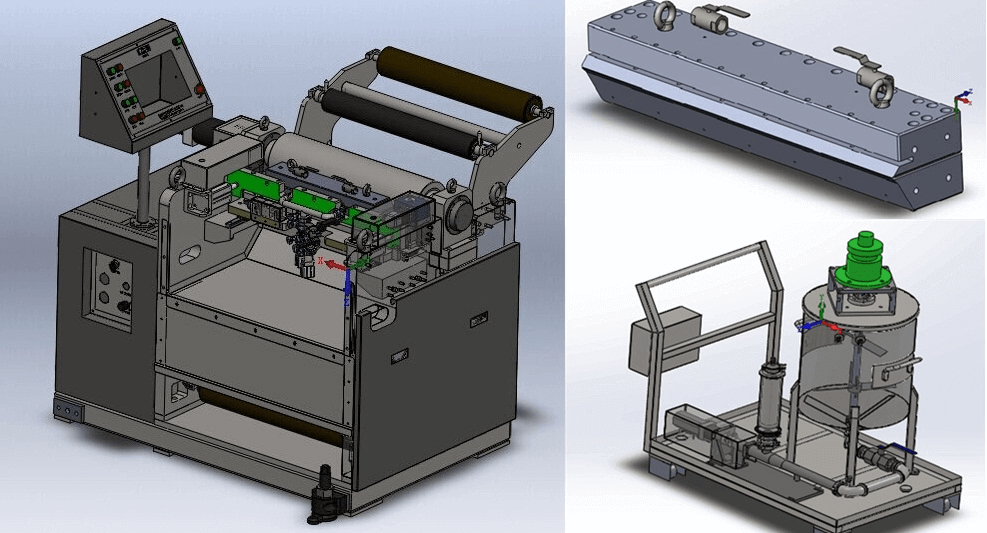

2, 머리 구조 (한 코트, 두 코트) :

아니요. |

피 프로젝트 |

티 기술적 매개변수 |

메모 |

1 |

설치 구조 모드 |

70mm 일체형 수직 플레이트 구조의 CNC 가공 두께, 전체 중량 2.6톤, 그라운드 베어링 철판 증가, 그라운드 베어링 면적 감소. |

|

2 |

주 구동 모터 |

에스 에보 모터 |

|

삼 |

고무 롤러 구조 |

장력의 비분리로 인한 장력 불안정성을 방지하고 코팅면 밀도의 안정성을 확보한다. |

|

4 |

다이 헤드와 코팅 롤러 사이의 거리 조정 |

서보 모터는 폐쇄 루프 추적 제어를 위해 고정밀 절대 변위 센서와 협력합니다. 거리는 화면을 통해 설정되며, 1~5000um, 조정 해상도는 0.1um, 반복 포지셔닝 정확도는 ≤±0.3um입니다. |

|

5 |

다이 헤드 선택 |

Mitsubishi 특수 압출 헤드의 다이 립은 내마모성 및 내식성이 우수한 초경합금강으로 만들어지며 표면은 텅스텐 카바이드 또는 질화 크롬으로 처리됩니다. 진직도 및 편평도는 ≤ 1.5 µ M입니다. |

|

6 |

다이 캐비티 구조 |

다중 압력 캐비티 슬릿(스프레이) 코팅 헤드가 채택되어 공정 적응성이 강하고 가로 압력의 균형을 유지하여 가로 코팅 두께를 일정하게 유지합니다. 코팅 헤드의 상부 다이는 편향 조정 메커니즘으로 설계되어 상부 및 하부 다이 립의 평행도를 조정할 수 있습니다. |

|

7 |

압력 모니터링 시스템 |

공급 압력 모니터링, 환류 압력 모니터링, 다이 캐비티 압력 모니터링; 그것은 실시간으로 먹이는 과정을 모니터링할 수 있고 막힘이 있을 때 ≤ 0.001mpa의 정확도로 경보를 울릴 수 있습니다. |

|

8 |

공급 시스템 |

일본 bingshen 정밀 스크류 펌프(2nbl15f(sus+epdm) 펌프) + 정밀 서보 모터, 효과적인 60L 회전율 버킷(재료 용기), 액체 레벨 감지 및 액체 레벨 혼합 기능이 있어 슬러리의 침전 및 넘침을 방지합니다. |

|

9 |

코팅 간헐 기능 |

서보 간헐 제어 밸브 시스템은 코팅 크기의 안정성을 보장하기 위해 채택됩니다. |

|

10 |

머리와 꼬리가 얇아지는 기능 |

서보 간헐 제어 밸브 시스템은 실시간으로 머리와 꼬리 두께를 조정하기 위해 간헐적 밸브 스위치의 머리와 꼬리 숱이 시간과 스트로크를 조정할 수 있습니다. |

|

11 |

다이 헤드 수평 조정 기능 |

다이 헤드가 수평 위치에서 ± 10mm 약간 조정될 수 있도록 정확한 선형 가이드 레일 안내 및 수동 수평 조정 모드를 채택하십시오. 앞면과 뒷면의 수직 정렬 정확도 보장 |

|

12 |

다이 헤드 상부와 다이 헤드 하부의 매칭 및 조립 |

디지털 토크 렌치는 다이 헤드의 조립 일관성과 정확성을 보장하는 데 사용됩니다. |

|

13 |

롤러 표면 처리 |

금속 알루미늄 롤러의 표면 산화 처리, 표면 경도 HRC65; 오버 롤 원형 런아웃 ≤ 20 μm ; 표면 거칠기 Ra0.2; 평행도 ≤ 0.1mm; |

|

14 |

코팅롤(스틸롤) |

표면은 직경 Φ 295mm의 수입 경질 크롬으로 도금됩니다. |

|

15 |

티 엔션 |

완전 자동 PID 폐쇄 루프 제어 일정한 장력, 장력 범위 1 범위 0~50n, 장력 제어 정확도 ± 1n |

|

16 |

혼자 머리 위치 |

건조 전 설치 및 작동 |

|

17 |

레이저 정렬 기능 |

레이저 정렬 기능은 정렬 정도를 수동으로 판단하는 데 사용됩니다. |

|

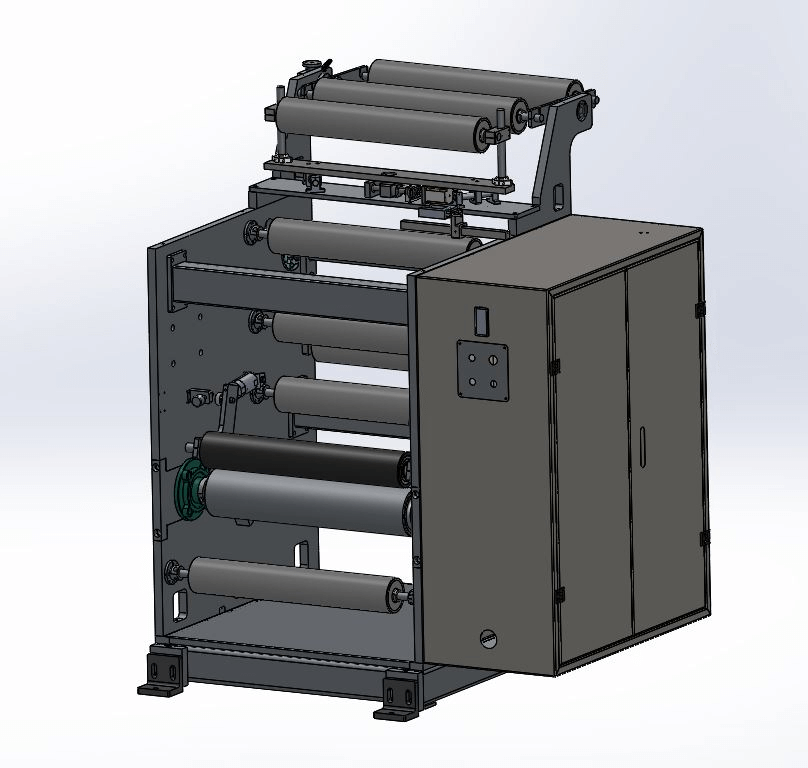

삼, 건조 채널(서스펜션 오븐)

아니요. |

피 프로젝트 |

기술적인 매개변수 |

주목 |

1 |

오븐 구조 |

처음 4개 섹션은 메인 트랜스미션 선박 구조이고 마지막 6개 섹션은 서스펜션 오븐 구조입니다. |

|

2 |

오븐 길이 |

40미터(4미터/구간, 총 10구간) |

|

삼 |

티 재료의 질감 |

스테인레스 스틸, 내부 탱크 국가 표준 SUS304, 외부 탱크 국가 표준 SUS201 |

|

4 |

오븐 가이드 롤러의 구동 모드 |

처음 4개 섹션은 주요 전송 구조이고 마지막 6개 섹션은 서스펜션 오븐입니다. |

|

5 |

온도 조절 |

정상 작동 온도 제어 및 과열 모니터링 경보의 보호 제어로 구분됩니다. 과열의 경우 청각 및 시각적 경보가 나타나고 주 난방 전원 공급이 차단됩니다. 각 섹션은 완전히 독립적으로 제어됩니다. |

|

6 |

시간 먹는 방법 |

전기 난방, 열풍 순환 구조 |

|

7 |

단일 섹션 오븐의 화력 |

단일 섹션 24kw/4m(최대 시동 전력) |

|

8 |

건조 채널의 온도 |

설계 Max150℃, 단일 섹션 오븐 영역의 온도차 ≤ 5℃ |

|

9 |

작동 중 상자 표면 온도 |

≤45℃ ; 면 충전 두께는 100mm입니다. |

|

10 |

블로잉 모드 |

상부 및 하부 공기 송풍, 상부 및 하부 공기량은 밸브를 통해 각각 제어할 수 있으며 미세 조정이 가능합니다. 상부 및 하부 공기 챔버는 가열 본체를 공유합니다. |

|

11 |

구간별 배기량 조절 |

기계식 밸브를 통한 독립적 제어 및 미세 조정 |

|

12 |

에어노즐 구조 |

처음 네 섹션의 분사 방향은 수평에서 30도이며 공기 노즐 홈에는 특수 금형이 있습니다. 마지막 5개 섹션은 조정 가능한 에어 노즐 후크입니다. |

|

13 |

팬 제어 |

AC 접촉기 제어 |

|

14 |

난방 제어 |

솔리드 스테이트 릴레이 |

|

15 |

팬 재료 |

국가 표준 SUS304 스테인리스 스틸 |

|

16 |

용제 회수 시스템 |

아니요, 인터페이스 설치만 지원합니다. |

|

17 |

NMP 용매 농도 경보 |

설치 인터페이스를 제공합니다. (별도로 인용) |

|

18 |

공기 챔버 압력 모니터링 |

없음(이 함수는 별도로 인용해야 함) |

|

19 |

배기량 |

최대 35000m3 / h |

|

4、 견인 메커니즘: (2세트)

아니요. |

피 프로젝트 |

기술적인 매개변수 |

메모 |

1 |

행진 수정 |

건조 채널 출구에 설치, 자동 EPC 제어, 스윙 ± 15도, 광전 센서 |

|

2 |

티 엔션 |

이중 폐쇄 루프 속도 제어 모드: 1. 스윙 롤 PID 동기 제어 2. 서보 모터가 폐쇄 루프에서 장력을 조정합니다. 장력 표시 테이블은 장력 값 3을 보여줍니다. 조정 가능한 장력 범위는 0--300n이며 장력 변동은 ≤± 1.5%입니다. |

|

핀치 롤과 트랙션 롤에 의해 텐션 파티션 구현 |

|

||

삼 |

설치 구조 모드 |

CNC 머시닝센터 일체형 수직판 설치(두께 30mm) |

|

4 |

트랙션 롤러 |

160mm 스틸 롤러 |

|

5 |

핀치 롤 |

Ø 120mm 고무 롤러, 표면 빵 EPDM |

|

6 |

드라이브 모터 |

견인 롤러는 Siemens Servo 모터 + 정밀 감속기로 구동됩니다. |

|

5、 되감기 메커니즘 (디스크형 더블 샤프트 자동 되감기) :

아니요. |

피 프로젝트 |

기술적인 매개변수 |

메모 |

1. |

설치 구조 모드 |

CNC 머시닝센터 일체형 수직판 설치(두께 30mm) |

|

2. |

긴장 |

이중 폐쇄 루프 속도 제어 모드: 1. 스윙 롤 PID 동기 제어 2. 서보 모터가 폐쇄 루프에서 장력을 조정합니다. 장력 표시 테이블은 장력 값 3을 보여줍니다. 조정 가능한 장력 범위는 0--300n이며 장력 변동은 ≤± 1.5%입니다. |

|

삼. |

편차 수정 |

자동 EPC 제어, 스트로크 120mm |

|

4. |

최대권경 |

Ø800 |

|

5. |

와인더 팽창식 샤프트 |

제2조(국가기준) |

|

6. |

와인딩 모터 |

권선 전력은 Siemens 서보 모터 + 정밀 감속기로 구동됩니다. |

|

7. |

최대 용량 |

600kg |

|

8. |

롤 변경 모드 |

종료 없이 자동 와인딩 및 변경 기능 |

|

6, 제어 시스템 :

아니요. |

피 프로젝트 |

기술적인 매개변수 |

메모 |

1 |

마스터 컨트롤 시스템 |

터치스크린, PLC, 모듈, 서보 시스템 |

|

2 |

작동 모드 |

수동, 자동 및 비상 정지; 전체적인 기계는 전후에 운영될 수 있습니다 |

|

코팅 라인 속도, 코팅 설정, 헤드 및 테일 씨닝 설정, 팬 주파수 및 온도 설정을 터치 스크린을 통해 설정, 표시 및 기록할 수 있습니다. |

|

||

삼 |

코팅 및 단속 길이 설정 범위 |

코팅 길이 20.0 ~ 3200.0mm |

|

4 |

알람 조건 |

간헐 길이: 5.0 ~ 3200.0mm |

|

5 |

계수 기능 |

장비가 고장 나면 터치 스크린에 해당 수정 화면이 표시됩니다. |

|

6 |

머리와 꼬리 두께 조절 방법 |

생산수량/길이 |

|

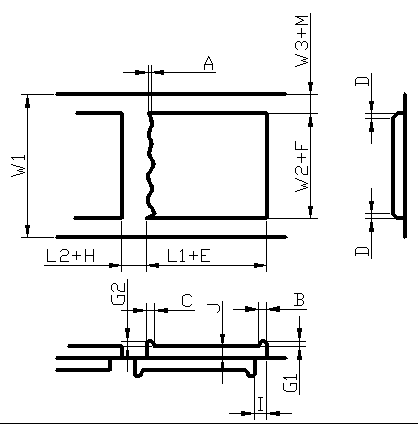

나 II 、 장비 정확도

1 、 하드웨어 정확도

아니요. |

피 프로젝트 |

기술적인 매개변수 |

메모 |

1 |

코팅롤(스틸롤) |

원형 런아웃 ≤ 1.0um, Ra0.4 진직도 ≤ 1.5um |

|

2 |

편차 보정 |

±1mm |

|

삼 |

알루미늄 롤러 |

원형 런아웃 ≤ 20um, 진직도 ≤ 20um |

|

4 |

도구 조정 제어 반복 정확도 |

±0.1um |

|

5 |

온도 조종 정확도 |

±0.5℃ |

|

2 、 코팅 정확도

안건 |

에스 점화 |

매개변수(30m/분) |

|

A(후행) |

≤ 1mm (슬러리 점도 및 바인더 특성 관련) |

B (비정상적인 머리 부분) |

5mm |

|

C(꼬리 이상 부위) |

6mm |

|

D(에지 효과 영역) |

≤3mm ; 두께 -10um |

|

E(길이 오차) |

±0.5mm |

|

F(폭 오차) |

±0.5mm |

|

M(폭 오차) |

±0.5mm |

|

G1(헤드 두께) |

-5~+5um |

|

G2(꼬리 두께) |

-5~+5um |

|

H(공백 오류) |

±0.5mm |

|

I(포지티브 및 네거티브 정렬 오류) |

±0.5mm |

|

J 단일 표면 밀도(영역 B, C 및 D 제거) |

1.2% 이내 |

|

길이 범위 |

L1(필름 길이) |

20.0 ~ 3200.0mm |

L2(단속 길이) |

5.0 ~ 3200.0mm |

|

L1/l2(코팅+단속장) |

L1 +L2 ≥120mm |

삼 、 미디엄 여유 방법

A. 측정 영역: 가장자리 3mm, 끝 부분 5mm, 시작 부분 5mm.

B. 측정 치수 Φ 40mm 또는 수요자의 공정 요구 사항에 따라

나 V 、 설치 및 사용환경

1) 머신 헤드의 주위 온도는 20~30℃이고, 나머지는 10~40℃이다.

2) 기계 헤드의 상대 습도: 양의 RH ≤ 35%, 음의 RH ≤ 98% 및 나머지 ≤ 98%;

V 、 에스 지원 시설

1) 전력 공급: 3Ph 380V, 50Hz, 전압 변동 범위: +8% - 8%; 전원 공급 장치의 총 시작 전력은 280KW입니다.

2) 압축 공기: 건조, 여과 및 안정화 후 출구 압력이 5.0kg/cm2보다 큽니다.

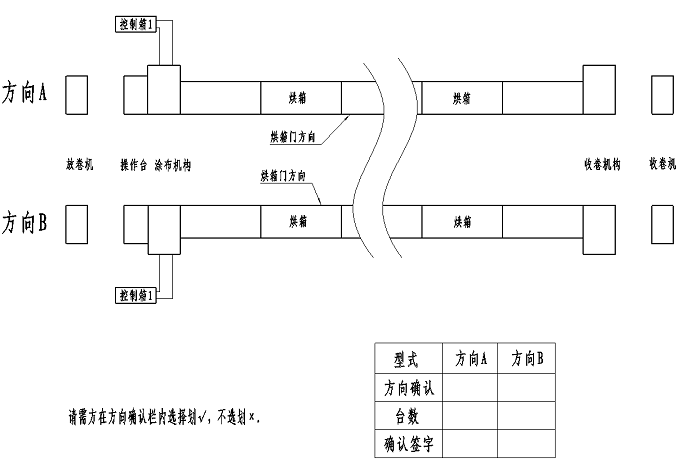

V 나 、 장치 방향(선택 사항)

1)

별표 : 기자재 사전인수 및 정식인수검사항목 상세목록 (검수결과는 인수보고서 첨부)

아니요. |

검사항목 |

검사 기준 |

검사 방법 |

1. |

장치 구성 매개변수 |

장비의 전체 치수: 엘 (56000mm) *우 (4000mm) * H(4000mm) |

줄자 |

오븐 길이: (4m/섹션) × 4) + (4m/섹션 × 6섹션) =40m |

자 |

||

권취 및 권출의 최대 권경: φ600mm |

자 |

||

목록 폭: 750mm |

|

||

2. |

장비 기능 구성의 무결성 |

풀림부(수동 롤 체인지 기능, 장력, 편차 보정, 팽창식 샤프트) |

기술협약 및 장비 구성표 육안 확인 |

코팅부(베이스, 코팅롤러, 피딩시스템, 국산 마네스트다이) |

|||

오븐(순환기, 난방 시스템, 외부 보조 공기 덕트) |

|||

견인부(이동편차보정, 견인장력, 견인롤러어셈블리) |

|||

와인딩부(수동 롤 체인지 기능, 장력, 편차 보정, 팽창식 샤프트) |

|||

제어 시스템(전기 캐비닛, 내부 배선, 외부 트렁킹 배선) |

|||

납품부품 (기술협약 내용에 따름) |

|||

삼. |

표준 부품의 브랜드 확인 |

기술 계약에 명시된 구매 부품 브랜드에 따라 100% |

|

4. |

에스 안전 기준 |

기계적 및 전기적 연동, 자동 잠금 기능, 유도 보호 기능; |

육안 검사 및 작동 |

장비 시작 전에 각 영역에서 알람 벨 프롬프트; |

영형 작동 |

||

움직임, 압축, 차단, 열원 등 위험한 부분에 안전경고표지를 설치할 것 |

비주얼 |

||

비상 정지 스위치 버튼, 내부 유지 보수 영역의 안전 로프(최소 3개소), |

비주얼 |

||

전송 및 이동 부품용 보호 커버; |

비주얼 |

||

오븐 과열 경보 및 전원 차단 보호 기능 |

작업 |

||

5. |

기계적 정확도 테스트 |

코팅 롤 원형 흔들림 ≤ 1.0 μm ; 진직도 ≤ 1.5μm ; 표면 거칠기 Ra0.4, |

다이얼 인디케이터, 특수 검사 도구 |

오버 롤 원형 런아웃 ≤ 20 μm ; 표면 거칠기 Ra0.2 |

다이얼 표시계 |

||

롤러 통과 평행도 ≤ 0.1mm(로울러 오븐 통과 제외) |

다이얼 인디케이터, 특수 검사 도구 |

||

6. |

빈 벨트 작동 (모재를 40m/min의 속도로 약 500m 연속 가동) |

1m/분→10m/분→30m/분 단면 샘플링 |

유속계 |

전 영역에 주름이 없고 기판 표면에 긁힘이 없음 |

비주얼 |

||

모든 움직이는 부품은 비정상적인 소음 없이 원활하게 작동합니다. 전송 벨트는 편차와 마모가 없습니다. |

비주얼 |

||

오븐 각 구간의 온도 설정 : 상온 ~ 150℃ |

작동 및 육안 검사 |

||

와인딩, 풀림 및 트랙션 편차 보정이 연속적인 흔들림 없이 원활하게 실행됩니다. |

작동 및 육안 검사 |

||

편차 보정 및 오븐을 제외하고 각 롤러의 기본 재료 편차는 ≤± 1mm입니다. 코팅 롤 기판의 편차 ≤ 0.5mm |

캘리퍼스 |

||

장력 설정값 5 ~ 300N |

작동 및 육안 검사 |

||

시동 및 정지 시 장력 변동은 ± 5N입니다. 정상 작동 중 장력 변동 ± 1n; |

작동 및 육안 검사 |

||

7. |

코팅 검사 30m/min 코팅 작업 1200m) |

코팅 속도는 30m/min이며 코팅 방법은 연속 및 간헐 코팅을 실현할 수 있습니다. |

파라미터 설정 |

공급 시스템과 파이프라인은 재료 누출 없이 잘 밀봉됩니다. |

비주얼 |

||

코팅된 표면의 외관은 파티클, 스크래치, 노출된 호일 및 부실한 에지 없이 양호합니다. |

비주얼 |

||

한 면의 밀도 정확도: 중량 오차 ≤± 1.2%(가장자리에서 8mm 범위 제외) |

마이크로미터 전자 저울 |

||

양면 표면의 밀도 정확도: 중량 오류 ≤± 1.5%(가장자리에서 8mm 범위 제외) |

마이크로미터 전자 저울 |

||

테일링 ≤ 1mm(슬러리 점도 및 바인더 특성 관련) |

자 |

||

머리 이상 부위 ≤ 8mm |

눈금자, 마이크로미터 |

||

꼬리 비정상 영역 ≤ 6mm |

눈금자, 마이크로미터 |

||

Edge effect area ≤ 3mm, -10 ~ +5um (slurry 점도 변화 ± 300cps 이하) |

눈금자, 마이크로미터 |

||

길이 오류 /h 공백 오류: ≤± 0.5mm |

자 |

||

폭 오류: ≤± 0.5mm |

자 |

||

머리와 꼬리의 두께: -5 ~ +5um |

마이크로미터 |

||

포지티브 및 네거티브 수평 정렬 오류: ≤± 0.5mm |

바늘, 자 |

||

앞면과 뒷면의 세로 정렬 오류: ≤± 0.5mm |

바늘, 자 |

||

단일 섹션 오븐의 온도 제어 정확도: ≤± 1 ℃ |

비주얼 |

||

기판 위 10mm 수평 영역에서 단일 섹션 오븐의 각 지점의 온도 편차: ≤±3℃ |

열 감지기 |

||

건조 테스트, 용제 잔류물: ≤ 1%(항온항습 공간 샘플링 측정) |

마이크로미터 전자 저울 |

||

장비 활용률: ≥ 97%(공식 수용 프로젝트) |

작동 및 테스트 |

||

제품 인증률: ≥ 98%(공식 승인 프로젝트) |

작동 및 테스트 |

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com