- 배터리 파일럿 / 생산 라인

- 배터리 실험실 조립

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- 리튬 이온 배터리 자료

- 배터리

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- 모든 배터리 조립기

- Lithium Battery Production Plant

- 진공 글로브 박스

- 용광로

- Coaters

- PVD Coater

- 수압기

- Large Press Machine

- 행성 원심 믹서 / 밀

- 볼 밀

- 실험실 기계

- Cutting Machine

- 금속 전극 거품

- WhatsApp : +86 18659217588

- 메일 주소 : David@tmaxcn.com

- 메일 주소 : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

안내선을 위한 건전지 뜨거운 달력 전극 회전 압박 기계

Model Number:

TMAX-ZY400-H450지불:

L/C D/A D/P T/T Western UnionDelivery Time:

5 days

- WhatsApp : +86 18659217588

- 메일 주소 : David@tmaxcn.com

- 메일 주소 : Davidtmaxcn@gmail.com

- Wechat : 18659217588

배터리 핫 배터리 캘린더 파일럿 라인용 전극 압연기

1. 소개

1.1 기능: 이 배터리 전극 시트 연속 압연 생산 라인은 리튬 이온 배터리 극편 생산의 압연 공정에 사용되어 배터리 극편 코일의 연속 압연 생산을 실현하고 배터리 극편 공정에서 요구하는 사양 및 품질을 충족합니다.

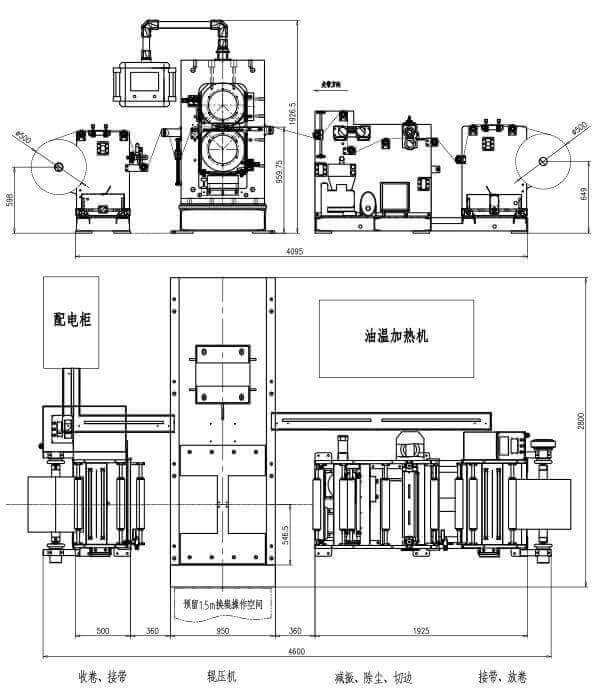

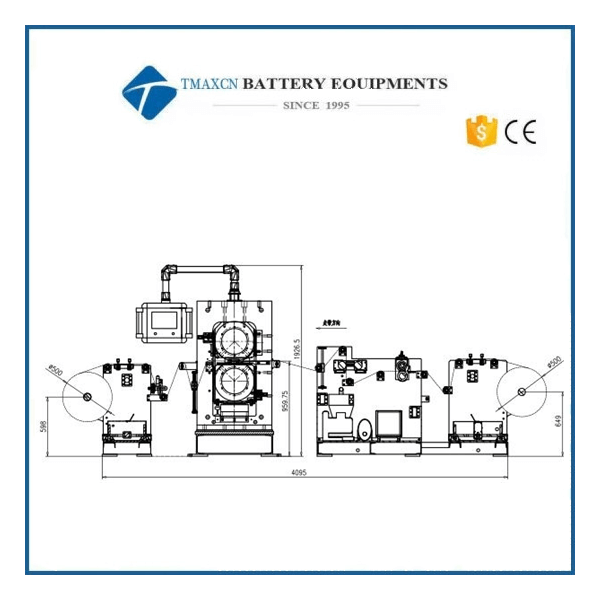

1.2 장비 구성 : 주로 풀림 장치, 벨트 연결 장치, 가장자리 트리밍 장치, 먼지 제거 및 철 제거 장치, 가열 롤러 프레스, 프레스 후 벨트 연결 장치, 감기 장치, 유압 시스템, 구동 제어 시스템, 분해 롤러 장치 등을 포함합니다. ;

1.3 장비 레이아웃의 개략도(그림은 오른쪽 유형을 보여주고 왼쪽 유형은 대칭입니다):

2.공정 매개변수

2.1 응용: 리튬 철 인산염, 리튬 코발트 산화물, 리튬 망간산염, 삼항, 리튬 티타네이트 등과 같은 배터리 재료의 압연 공정에 적합합니다.

2.2 들어오는 재료 사양에 적응: 폴 피스 폭 150 ~ 300mm, 재료 롤 직경 ≤500mm

2.3 출력 제품 지표:

2.3.1 압연 후 폴 피스의 두께 균일성: ≤±0.002mm(인입 재료의 필수 두께 정확도: ≤±0.002mm)

2.3.2 와인딩 에지의 정렬 오류: ≤±0.3mm

3. 설치

3.1 메인 엔진 부품은 지상 하중 ≥ 3.5t/를 필요로 합니다. ㎡ (또는 제공된 기초 도면을 기준으로)

3.2 전력 공급: 380V±5%, 50Hz 삼상 5선식 체계

3.3 총 전력: 60kW+10% 안전 계수/단위

3.4 압축 공기: 압력 0.2 ~ 0.7MPa, 유량: 20L/min, 인터페이스 파이프의 외경은 8mm

3.5 작동 환경: 온도 범위 0 ~ +45℃ 상대 습도: ≤30%

3.6 배럴의 내경: 3inch, 배럴 길이 ≤550mm

4. 장비 기능 지표

4.1 연속 압연 라인의 전체 치수(길이*폭*높이): 4.8×2.6×2m

4.2 장비 총중량 : 약 9톤

4.3 장비의 외관 색상: 국가 표준 따뜻한 회색 1C

4.4 배치 : 좌/우

4.5 롤링 속도: 1-12m/분

4.6 롤러 사이의 최대 압력: 1800kN

4.7 전반적인 장비 효율성: OEE≥95%

4.7.1 계산 공식: OEE = 가용성 비율 × 성능 × 제품 적격성 비율

4.7.2 하위 지수

관련 하위 지수 |

메모 |

|

가용성 = 작동 시간 ÷ 계획된 작업 시간 |

98% |

가동률 |

표현력 = 총 생산량 ÷ (작동시간 min*CPM) |

98% |

장비 용량 |

상품적격율 = 실제우수상품수 ÷ 예정우수상품수 |

99% |

|

비고 : 계산시 재료 수급, 전원 공급, 가스 공급 등 정상적인 생산에 영향을 미치는 요소를 빼십시오. |

||

4.8 설계 및 제조 규정 및 표준: 관련 국가 표준에 부합

5.주요성과지표

5.1 풀기 장치

엘 기능: 특정 장력 제어 하에서 압연을 위한 폴 피스를 수동적으로 제공

- 엘 풀기 팽창식 갱구: 팽창식 총을 가진 Φ74mm

- 엘 팽창식 샤프트의 효과적인 사용 길이: 550mm

- 엘 장력 조정(설정) 범위: 1 ~ 20kgf

- 엘 장력 제어 정확도: 5%

- 엘 보정 제어: 적외선 광전 보정

- 엘 보정 스트로크: ±50mm

- 엘 에지 제어: 편차 보정 정확도는 ≤±0.2mm입니다.

- 엘 마그네틱 파우더 브레이크: 50Nm

5.2 전면 연결 장치

엘 기능: 압연 공정 중 폴 피스가 파손되거나 재료 롤을 변경할 때 폴 피스의 낭비를 줄이기 위해 폴 피스를 연결하는 데 사용됩니다.

엘 구성 : 연결판, 압력봉, 에어실린더, 가이드 롤러 및 기타 부품으로 구성되어 있습니다.

엘 제어: 폴 피스를 압축하고 풀기 위해 수동 공압 밸브로 실린더를 제어합니다.

엘 작동: 수동 연결

5.3 가장자리 트리밍 장치

엘 기능: 폴 피스 양면의 코팅되지 않은 호일을 절단하고 압연 중 일관되지 않은 연신율로 인한 폴 피스의 주름을 줄이고 폴 피스 스트립으로 인한 스크랩 비율을 줄이는 데 사용됩니다.

엘 원리: 상부 커팅 블레이드는 나이프에 의존하여 수동으로 공급되며 왼쪽 및 오른쪽 커팅 나이프는 별도로 제어됩니다.

엘 드라이브: 0.55KW 가변 주파수 모터가 회전 속도와 일치하도록 하부 커터 샤프트를 구동합니다.

엘 슬리팅 속도: 슬리팅 속도는 주 기계의 롤링과 동기화됩니다.

엘 상부 커팅 블레이드: Φ100×Φ65×1.2mm

엘 커팅 블레이드: Φ100×Φ65×2mm

5.4 먼지 제거 장치

엘 기능: 폴 피스의 먼지와 거친 부분 청소

엘 구성: 전면 및 후면 롤러 브러시, 에어 실린더, 진공 청소기, 롤러 브러시 구동 모터 등으로 구성됩니다.

엘 원리: 전면 및 후면 롤러 브러시를 사용하여 폴 피스의 먼지와 거친 부분을 털어내고 먼지 흡입 버킷을 통과하면 사이클론 분리기로 먼지와 공기가 분리되고 깨끗한 공기는 팬을 통해 머플러에서 배출됩니다. 정기적으로 먼지를 청소하십시오.

엘 롤러 브러시 수: 2

엘 드라이브: 0.75KW 고압 팬 드라이브

엘 처리 풍량: 2.4m3/min

5.5 전면 댐핑 장치

엘 기능: 압연 공정 중 폴 피스의 지터를 줄이고 스트립이 파손되는 것을 방지합니다.

엘 구성 : 고정가이드롤러, 플로팅가이드롤러, 고정브라켓 등

엘 원리: 폴 피스가 플로팅 가이드 롤러를 통과하여 폴 피스의 지터를 줄이고 폴 피스가 벗겨지는 것을 방지합니다.

5.6 롤러 프레스

엘 구조: 2개의 롤러가 상하로 수평으로 배열됩니다.

엘 프레임: "입" 유형 캐스팅 아치

엘 베어링 시트: 45주강

엘 기초: 전반적인 기초

엘 목록 크기: φ400mm×450mm

엘 롤 재료: 9Cr3Mo(일렉트로슬래그 재용해)

엘 롤 표면의 담금질 층의 깊이: ≥18mm, 롤은 담금질되고 HB280-300 템퍼링됩니다.

엘 롤 표면 거칠기 Ra≤0.2um

엘 목록 cylindricity≤±0.001mm

엘 롤 조립 기계의 방사형 런아웃 공차: ≤±0.002mm

엘 열 롤러 구조: 가열 구멍이 있는 솔리드 롤러

엘 가열 연결 모드: 샤프트 끝은 RHG 로터리 조인트로 연결됩니다.

엘 롤 가열 방식: 금형 온도 가열 컨트롤러

엘 열매체:열전달유

엘 가열 온도: 실온 ~ 120℃, 지속적으로 조정 가능, 디지털 디스플레이 온도 컨트롤러로 제어

엘 롤 표면 온도 균일성 오류(작업 표면): ≤±1℃

엘 조정 정확도: ±0.5℃

엘 가열 속도: 실온에서 80℃로 가열, 가열 ≤100분; 실온에서 120℃까지 가열, 가열 ≤150분

엘 화력: 45kW

엘 롤러 프레스의 프리셋 라인 압력: 5t/cm

엘 롤 간격 조정 범위: 0-2mm, 터치 스크린 디스플레이.

엘 롤 간격 조정: 서보 모터가 중간 웨지를 구동하여 볼 나사를 통해 조정합니다.

엘 조정 정확도: 0.001mm

엘 두 롤러 사이의 최대 압력: 1800KN(기체-액체 부스터 펌프로 가압)

엘 드라이브: 기어드 모터는 탄성 핀 커넥터를 통해 롤에 연결되고 롤은 기어에 의해 구동됩니다.

엘 메인 모터 전원: 7.5KW (380V 50HZ 가변 주파수 속도 조절 모터)

엘 압연 속도: 1-12m/min(무단 속도 조절)

엘 전기 제어: PLC 프로그램 제어, 터치스크린 작동.

엘 작업 압력: 기액 부스터 펌프

엘 압력 방식: 유압 실린더를 낮추고 압력을 높입니다.

엘 액압 실린더 직경: φ220mm

엘 유압 시스템: 최대 압력은 31.5MPa입니다.

엘 호스트 장치 크기: (길이 × 너비 × 높이) 약 2800mm × 950mm × 1930mm

엘 배열: 좌/우 (피드 끝의 좌측 동력구동부가 좌형, 우측이 우형)

엘 장비의 외관 : 색상은 국제 표준 따뜻한 회색 1C 또는 고객 요구 사항에 따라 사용자 정의

엘 호스트 무게: 약 6톤

5.7 후방 진동 감쇠 장치

엘 기능: 압연 공정 중 폴 피스의 지터를 줄이고 스트립이 파손되는 것을 방지합니다.

엘 구성 : 고정가이드롤러, 플로팅가이드롤러, 고정브라켓 등

엘 원리: 폴 피스가 플로팅 가이드 롤러를 통과하여 폴 피스의 지터를 줄이고 폴 피스가 벗겨지는 것을 방지합니다.

5.8 와인딩 장치

엘 기능: 롤 폴 피스를 코일로 모으기

엘 구성: 팽창식 샤프트, 편차 보정, 마그네틱 파우더 클러치, 와인딩 감속기, 프레임 등

엘 원리: 롤링 후 폴 피스를 코일로 수집하고 코일의 가장자리를 보정 메커니즘으로 깔끔하게 제어합니다.

엘 팽창식 갱구 되감기: 팽창식 총을 가진 Φ74mm

엘 팽창식 샤프트의 효과적인 사용 길이: 550mm

엘 장력 조정(설정) 범위: 1 ~ 20kgf

엘 장력 제어 정확도: 5%

엘 보정 제어: 적외선 광전 보정

엘 보정 스트로크: ±50mm

엘 에지 제어: 편차 보정 정확도는 ≤±0.2mm입니다.

엘 마그네틱 파우더 클러치: 50Nm

엘 감기 힘: 1.5KW 감소 모터

5.9 구동 제어 시스템

엘 전체 연속 압연 생산 라인의 각 구성 요소의 구동은 작동 패널에서 중앙에서 작동되는 다양한 사양 및 모델의 모터에 의해 구동되며 모든 구동 모터에는 과부하 보호 장치가 장착되어 있습니다.

엘 제어 부분에는 터치 스크린, PLC, 메인 모터 인버터, 롤러 갭 서보 모터 드라이버, 장력 컨트롤러, 보정 컨트롤러 등이 포함됩니다.

엘 시스템 작동은 PLC 제어, 터치 스크린 및 버튼 작동 모드를 채택하고 서스펜션 작동 스테이션, 압연기 공급 끝 및 권취 및 풀기 작동 끝에서 비상 정지 버튼이 제공되어 작업자의 안전을 보장합니다.

엘 시스템의 주요 제어 항목은 다음과 같습니다.

엘 롤러 프레스 시작, 정지, 표시, 과부하 보호

엘 유압 시스템 시작, 정지, 지시

엘 롤링 속도 설정, 속도 표시

엘 압력 설정, 압력 표시

엘 롤러 압력 매개변수(압력, 롤러 갭) 삭제 및 메모리 기능 포함

엘 폴 피스 모델에 따라 롤링 매개변수를 자동으로 복원할 수 있습니다.

엘 미터 카운팅 기능

엘 이상 경보 기능

엘 MES 데이터 출력 도킹 기능 탑재, 도킹 방법 및 데이터베이스 수집 방법은 구매자가 제공

5.10 롤러 분해 장치

엘 기능: 이 장치는 롤 교체 또는 유지 보수에 사용되며 롤 분해 작업 시간을 줄이고 작업자의 노동 강도를 줄입니다.

엘 구성: 롤 제거 브래킷, 롤 제거 가이드 레일 등으로 구성됩니다.

엘 작업: 롤을 분해할 때 롤과 초크를 분리 가이드 레일 밖으로 밀어내고 크레인이나 지게차를 사용하여 롤을 분해하여 운반하십시오. 설치는 반대 단계로 수행됩니다.

6. 구성 목록

아니요. |

이름 |

브랜드/모델 |

메모 |

1 |

롤러 |

싱타이 시노스틸 |

적합성 인증서 |

2 |

베어링 |

Bush / Luo shaft |

|

삼 |

감속기 |

Boneng/Guomao |

|

4 |

PLC |

지멘스/델타 |

|

5 |

터치 스크린 |

지멘스/델타 |

|

6 |

주파수 변환기 |

지멘스/델타 |

|

7 |

롤 갭 조정 서보 시스템 |

지멘스/델타 |

|

8 |

전기 부품 |

슈나이더, 친트 |

|

9 |

EPC |

아이보/티마코 |

|

10 |

기액 부스터 펌프 |

미국 AZ |

|

11 |

공압 부품 |

에어택/SMC |

에어 파이프는 파란색 |

7. 예비 부품 목록

아니요. |

이름 |

수량 |

단위 |

메모 |

1 |

닥터 블레이드 |

4 |

개 |

|

2 |

상부 커터날 |

2 |

개 |

|

삼 |

하단 커터 블레이드 |

2 |

개 |

|

4 |

유압 라인 씰 |

2 |

세트 |

|

5 |

롤 교체 액세서리 |

1 |

세트 |

작업장 당 1 세트 |

6 |

간단한 장비 유지 관리 도구 |

1 |

세트 |

공구 상자 |

8. 소모 부품 목록

아니요. |

이름 |

사양 |

수량 |

상표 |

참조 교체 주기 |

1 |

닥터 블레이드 |

0.2*30*450mm |

2 |

스위스 |

15 일 |

2 |

상부 커터날 |

Φ100*1.2 |

2 |

국내의 |

15 일 |

삼 |

하단 커터 블레이드 |

Φ100*2 |

2 |

국내의 |

15 일 |

4 |

롤러 |

Φ400*450 |

2 |

시노스틸 |

6 개월 (갈기) |

5 |

기어 오일 |

VG320 |

50L |

만리장성 |

12 개월 |

6 |

유압 오일 |

L-HV150 |

20L |

만리장성 |

12 개월 |

7 |

저마찰 실린더 |

|

2 |

에어택/SMC |

2 년 |

8 |

3축 실린더 |

|

2 |

에어택/SMC |

2 년 |

9 |

초박형 실린더 |

|

4 |

에어택/SMC |

2 년 |

10 |

풀 밸브 |

|

5 |

에어택/SMC |

2 년 |

11 |

전자기 밸브 |

|

4 |

에어택/SMC |

2 년 |

12 |

축 팬 |

|

2 |

|

2 년 |

13 |

전위차계 |

|

1 |

슈나이더 |

2 년 |

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com