- 배터리 파일럿 / 생산 라인

- 배터리 실험실 조립

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- 리튬 이온 배터리 자료

- 배터리

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- 모든 배터리 조립기

- Lithium Battery Production Plant

- 진공 글로브 박스

- 용광로

- Coaters

- PVD Coater

- 수압기

- Large Press Machine

- 행성 원심 믹서 / 밀

- 볼 밀

- 실험실 기계

- Cutting Machine

- 금속 전극 거품

- WhatsApp : +86 18659217588

- 메일 주소 : David@tmaxcn.com

- 메일 주소 : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

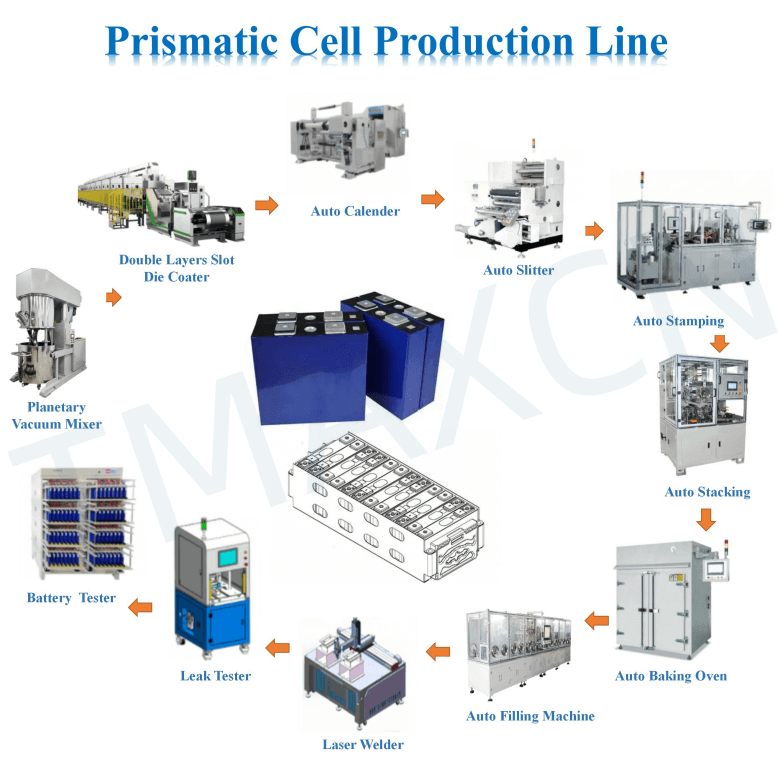

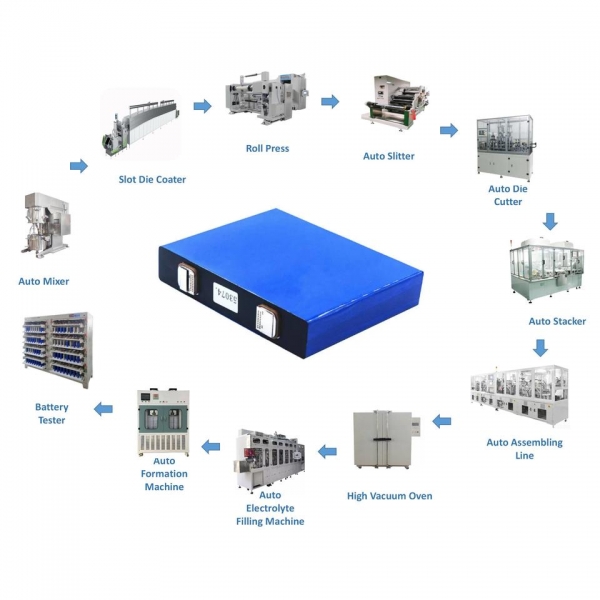

1GWh LFP 프리즘 셀 EV 자동차 배터리 생산 라인

Place of Origin:

China:

Xiamen

- WhatsApp : +86 18659217588

- 메일 주소 : David@tmaxcn.com

- 메일 주소 : Davidtmaxcn@gmail.com

- Wechat : 18659217588

1GWh EV 자동차 배터리 LFP 30아 50아 100아 각형 셀 알루미늄 케이스 셀 생산 라인

1. 프리즘 셀:

각형 셀은 공간 사용을 최적화하기 위해 고용량 배터리 애플리케이션에 자주 사용됩니다. 이러한 디자인은 양극 및 음극 포일이 교대로 적층되고 분리기에 의해 분리된 개별 전극판으로 절단되는 스택형 전극 구조를 사용합니다. 분리기는 전극과 동일한 크기로 절단될 수 있지만 스택의 교대 전극 사이에 지그재그 방식으로 감긴 긴 스트립에 적용될 가능성이 더 높습니다.

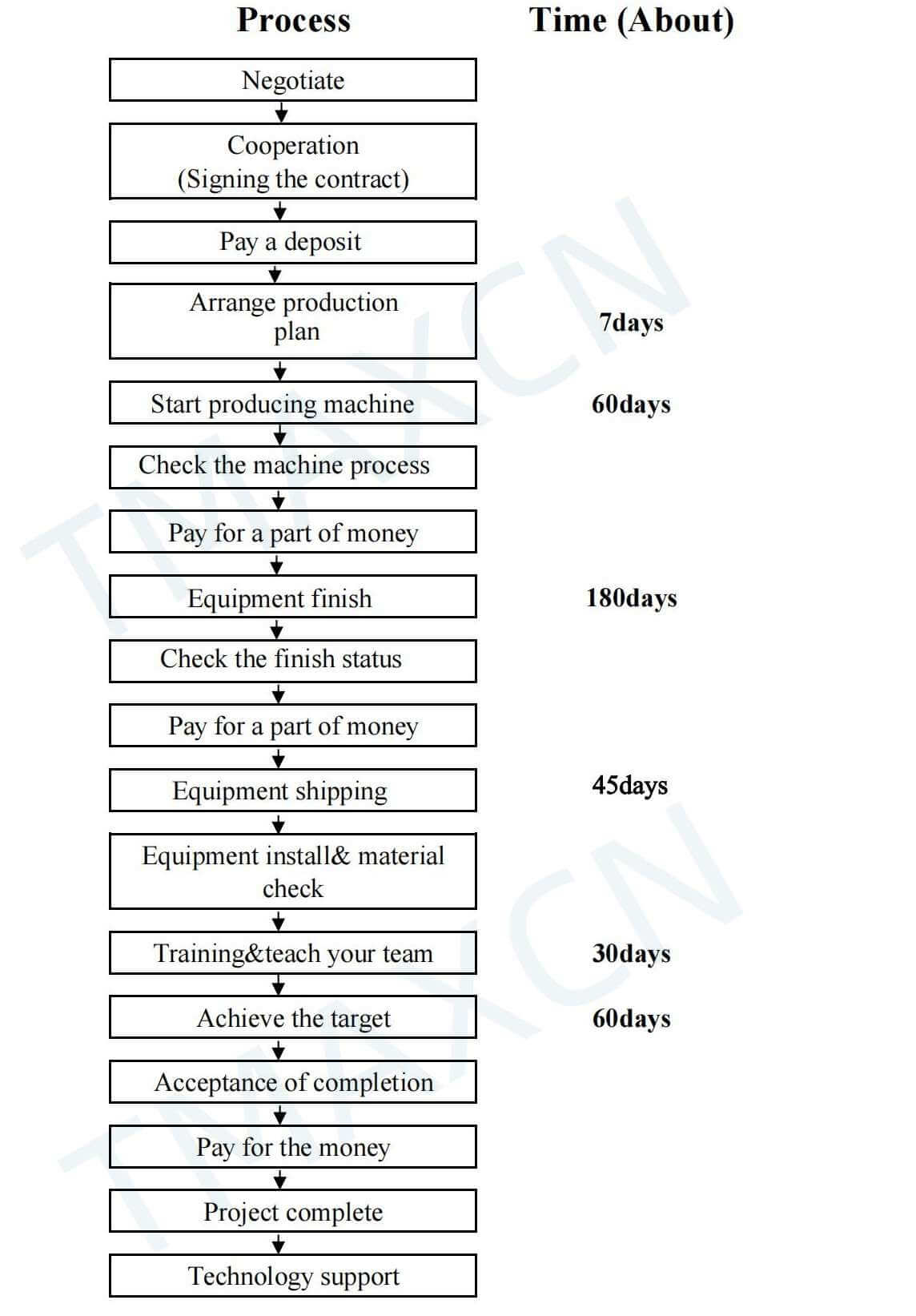

2. 프로젝트 실행 프로세스:

3. 장비 목록:

SN. |

장비명 |

1 |

혼합 장비 |

2 |

공급 시스템 |

삼 |

슬러리 버퍼 탱크 |

4 |

자동 양면 슬롯 다이 코팅기 |

5 |

NMP 복구 시스템 |

6 |

칼 이자형 인데 아르 자형 기계 |

7 |

자동 슬리팅 머신 |

8 |

스탬핑 머신 |

9 |

자동 적재기 |

10 |

초음파 스폿 용접기 (탭에서 뚜껑 용접) |

11 |

커버 플레이트 용접기 |

12 |

절연체 포장기 |

13 |

포격 및 용접 기계 |

14 |

헬륨 시험기 |

15 |

세탁기 |

16 |

엑스레이 테스터 |

17 |

고진공 오븐 |

18 |

자동 전해질 충전 기계 |

19 |

고온 습윤 |

20 |

음압 성형기 |

21 |

레이저 용접 및 씰링 기계 |

22 |

OCV 테스터 |

23 |

충전기 |

24 |

PVC 필름 붙여넣기 기계 |

25 |

건조 장치 |

26 |

공기 압축기 장치 |

27 |

진공 장치 |

28 |

질소 발생 장치 |

29 |

데 나 이온화된 워터 머신 |

30 |

냉각기 |

31 |

ACIR 테스터 |

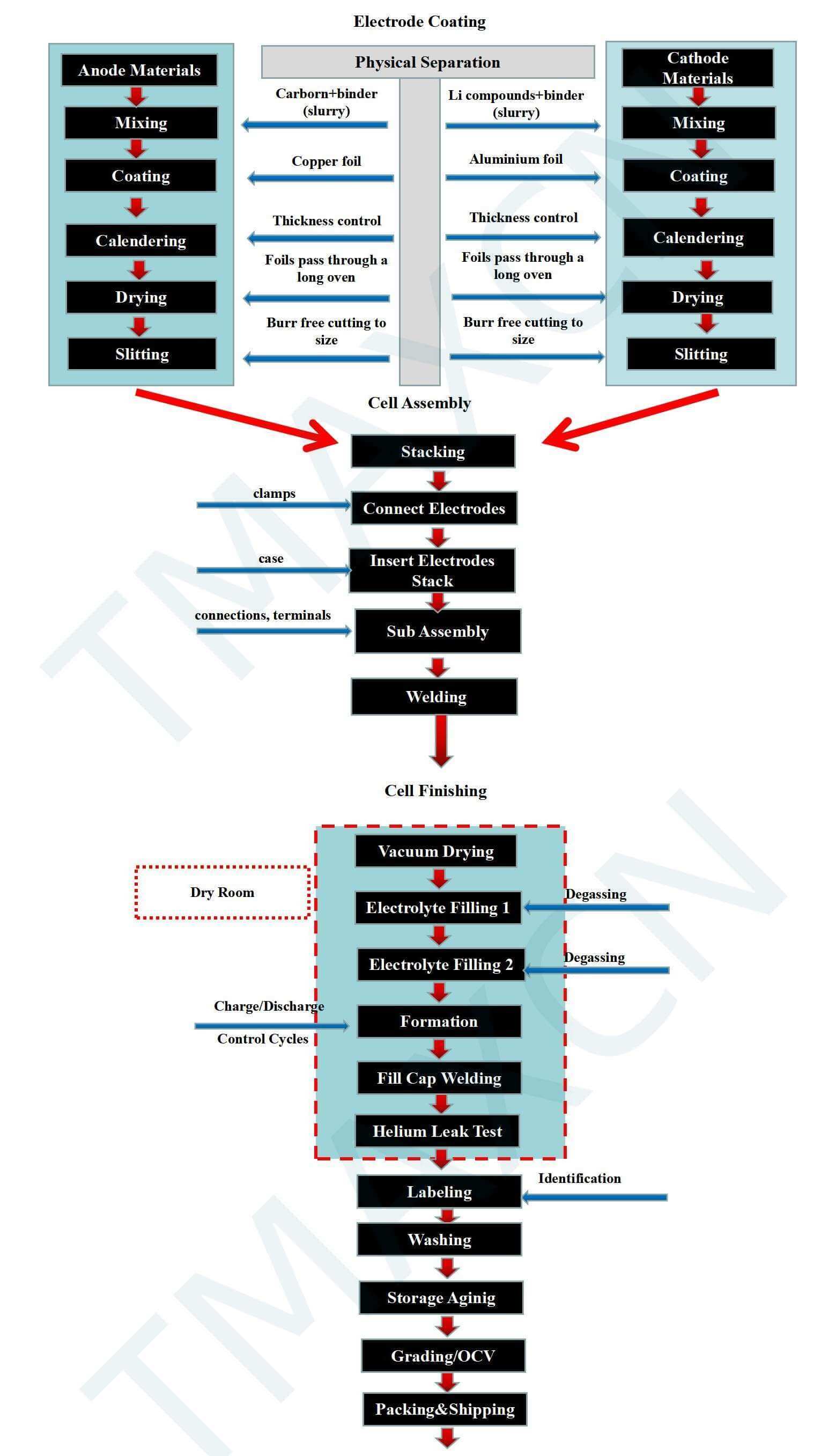

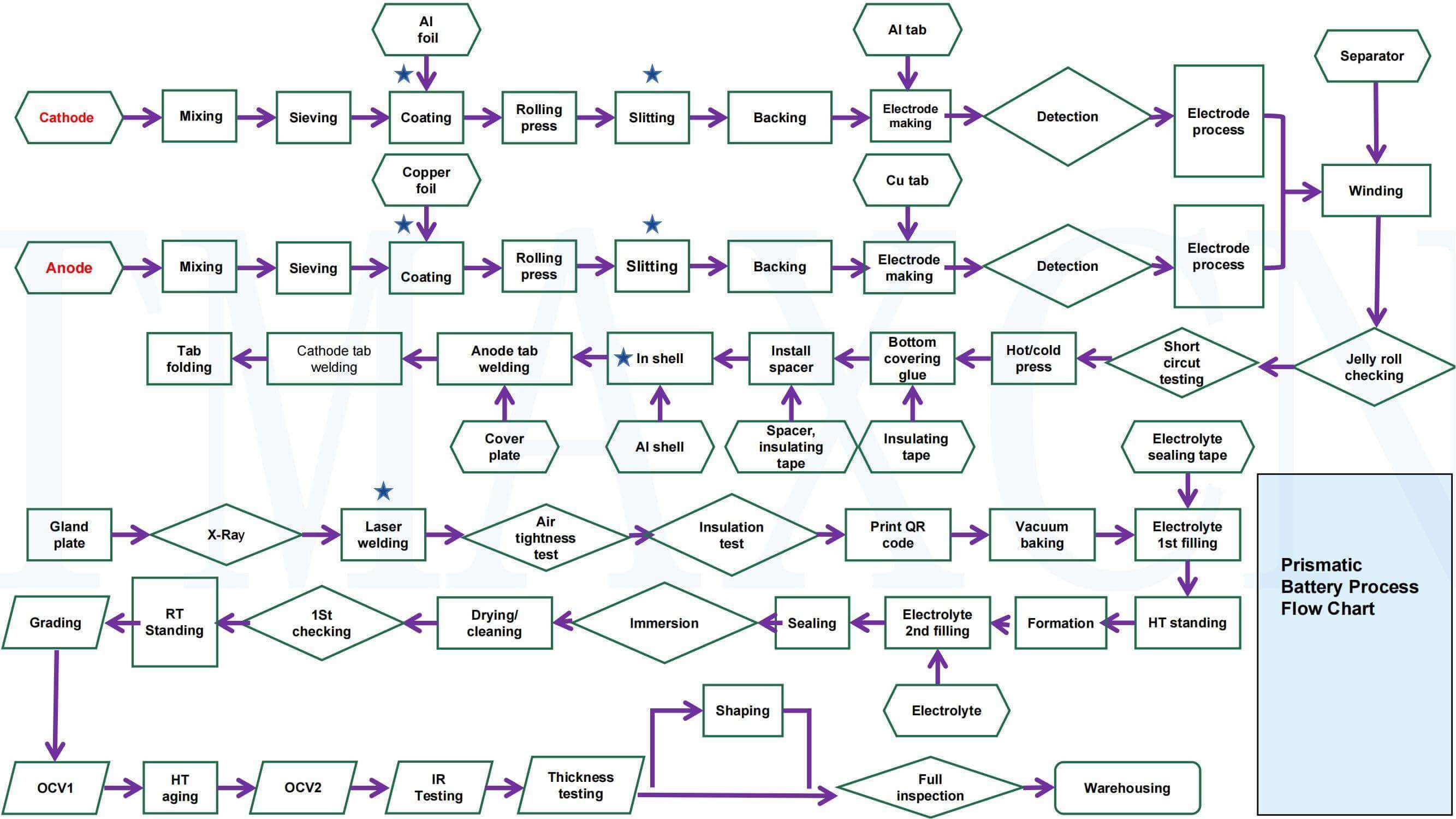

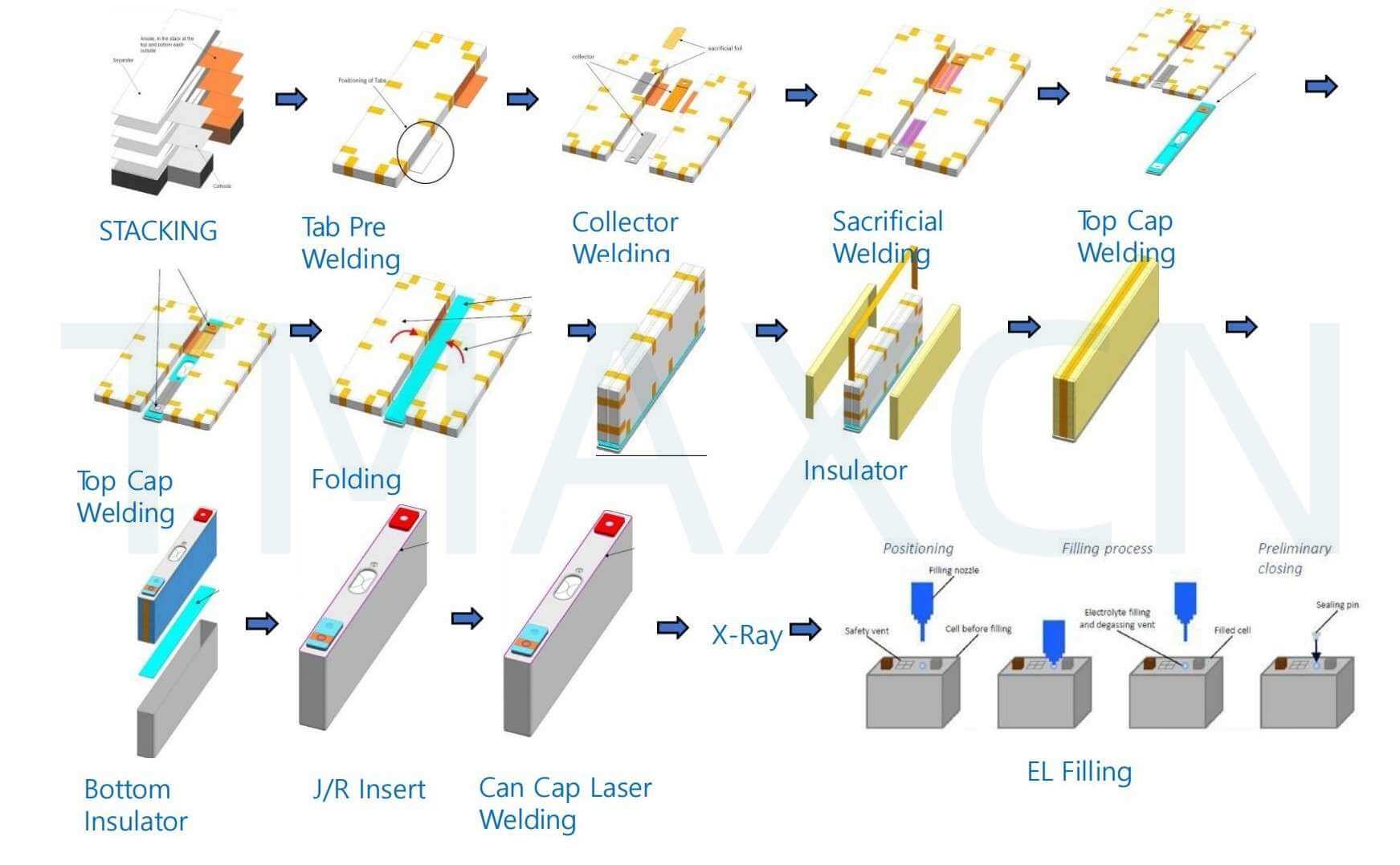

4. 각형 셀의 프로세스는 다음 다이어그램에 설명되어 있습니다.

(a.스태킹 공정)

(b.권취 공정)

5. 각형 셀 생산 라인의 배터리 제조 기본 사항 :

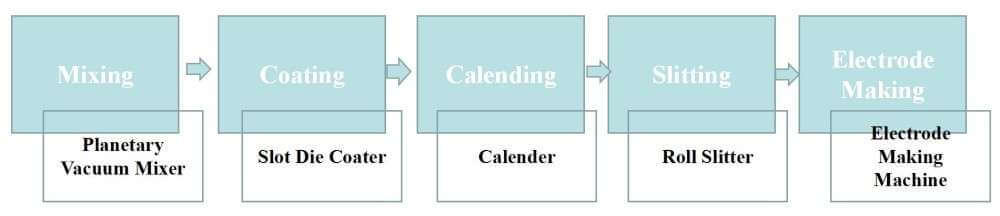

1단계: 전극 제조:

배터리 제조의 첫 번째 단계는 양극 및 음극 제조입니다. 관련된 주요 공정은 혼합, 코팅, 캘린더링, 슬리팅, 전극 제작(다이 커팅 및 탭 용접 포함)입니다. 이 단계에서 사용되는 장비는 혼합기, 코팅기, 롤러 프레스, 슬리팅기, 전극 제조기입니다.

혼합 — 전극 슬러리 준비 공정:

전극 슬러리를 생산하기 위해 원료 활물질은 용매, 바인더 및 첨가제와 결합됩니다. 슬러리 혼합은 전극 제조 공정의 첫 번째 단계로 양극재와 음극재에 대해 별도로 공정을 진행한다. 이 공정의 주요 측정 가능 특성(점도, 밀도, 고체 함량)은 배터리의 품질과 전극의 균일성에 직접적인 영향을 미칩니다. 혼합 공정에서 원료 배합, 혼합 단계, 혼합 시간은 모두 중요한 매개변수입니다.

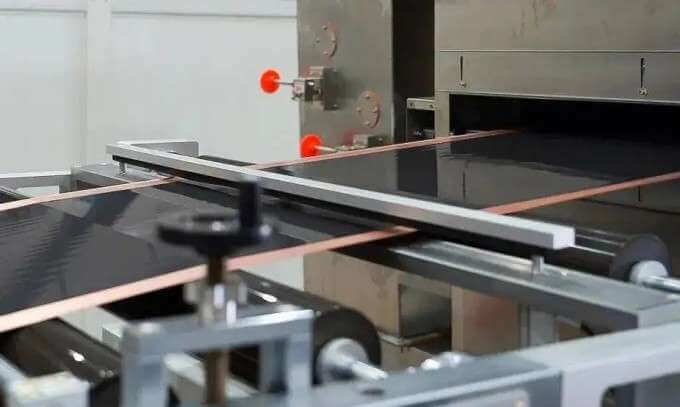

코팅 — 집전체 호일에 전극 슬러리를 코팅하고 건조시킵니다.

코팅 및 건조 공정의 품질은 제조된 배터리의 균일성, 일관성, 안전성 및 주기 수명에 큰 영향을 미칩니다. 이 단계에서 전극의 양쪽에 불균일성 또는 결함이 도입되면 배터리의 전기화학적 성능이 저하되고 심각한 안전 문제가 발생할 수 있습니다.

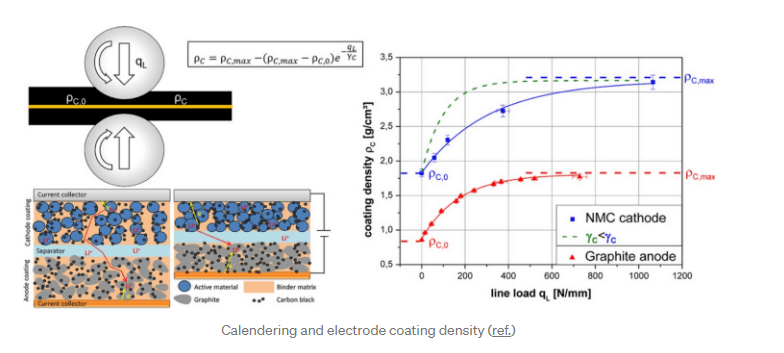

캘린더링 — 코팅된 전극을 롤링 프레스:

캘린더링은 전극 다공성과 비틀림을 제어하여 셀 성능에 영향을 미치는 중요한 프로세스입니다. 전극에 더 높은 캘린더링 압력이 가해지면 활성층의 두께가 감소하여 증가합니다. 체적 에너지 밀도. 캘린더링이 강하면 전극의 비틀림도 증가하여 전극의 전기화학적 임피던스에 영향을 미칩니다.

아래 그림은 캘린더링 라인 부하에 따라 전극의 프레스 밀도가 어떻게 변하는지 보여줍니다.

슬리팅 및 전극 만들기 — 전극을 필요한 크기로 자르고 탭을 준비합니다.

슬리팅(장비: 슬리팅 머신)은 코팅된 전극을 필요한 폭의 좁은 조각으로 세로로 자르는 것입니다. 이 단계에서 도입된 모든 버링 또는 좌굴은 심각한 안전 문제를 일으킬 수 있는 내부 단락의 위험을 증가시킵니다. 슬리팅 후 측정해야 할 주요 공정 매개변수는 전극 폭, 전극 가장자리 평탄도, 버의 존재 및 특성입니다.

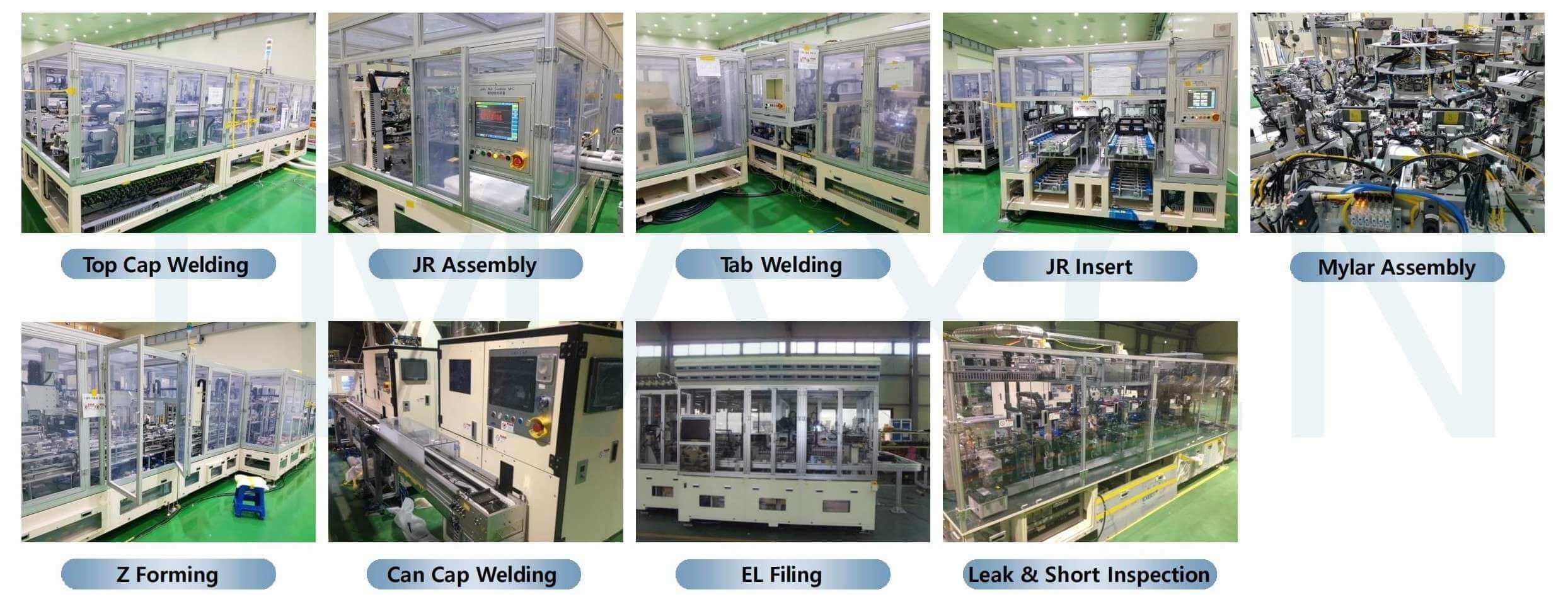

6. 2단계: 각기둥 전지 조립 공정:

워크숍 참조:

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com