- 배터리 파일럿 / 생산 라인

- 배터리 실험실 조립

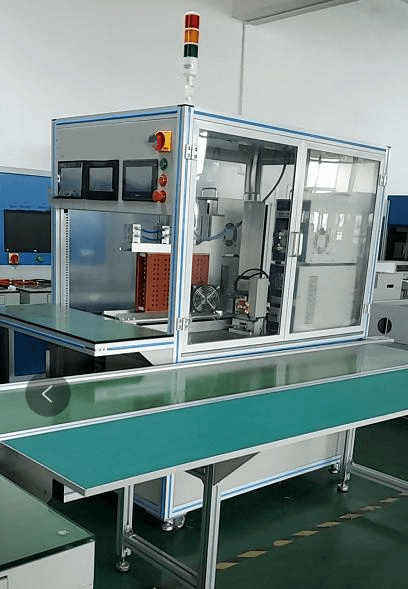

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- 리튬 이온 배터리 자료

- 배터리

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- 모든 배터리 조립기

- Lithium Battery Production Plant

- 진공 글로브 박스

- 용광로

- Coaters

- PVD Coater

- 수압기

- Large Press Machine

- 행성 원심 믹서 / 밀

- 볼 밀

- 실험실 기계

- Cutting Machine

- 금속 전극 거품

- WhatsApp : +86 18659217588

- 메일 주소 : David@tmaxcn.com

- 메일 주소 : Davidtmaxcn@gmail.com

- : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

전동공구/태양광제품/EV/에너지축전지용 리튬배터리 조립 자동화 라인

Model Number:

TMAX-Auto-packPlace of Origin:

China:

Xiamen지불:

L/C D/A D/P T/T Western UnionDelivery Time:

5 days

- WhatsApp : +86 18659217588

- 메일 주소 : David@tmaxcn.com

- 메일 주소 : Davidtmaxcn@gmail.com

- Wechat : 18659217588

전동공구/태양광제품/EV/에너지축전지용 리튬배터리 조립 자동화 라인

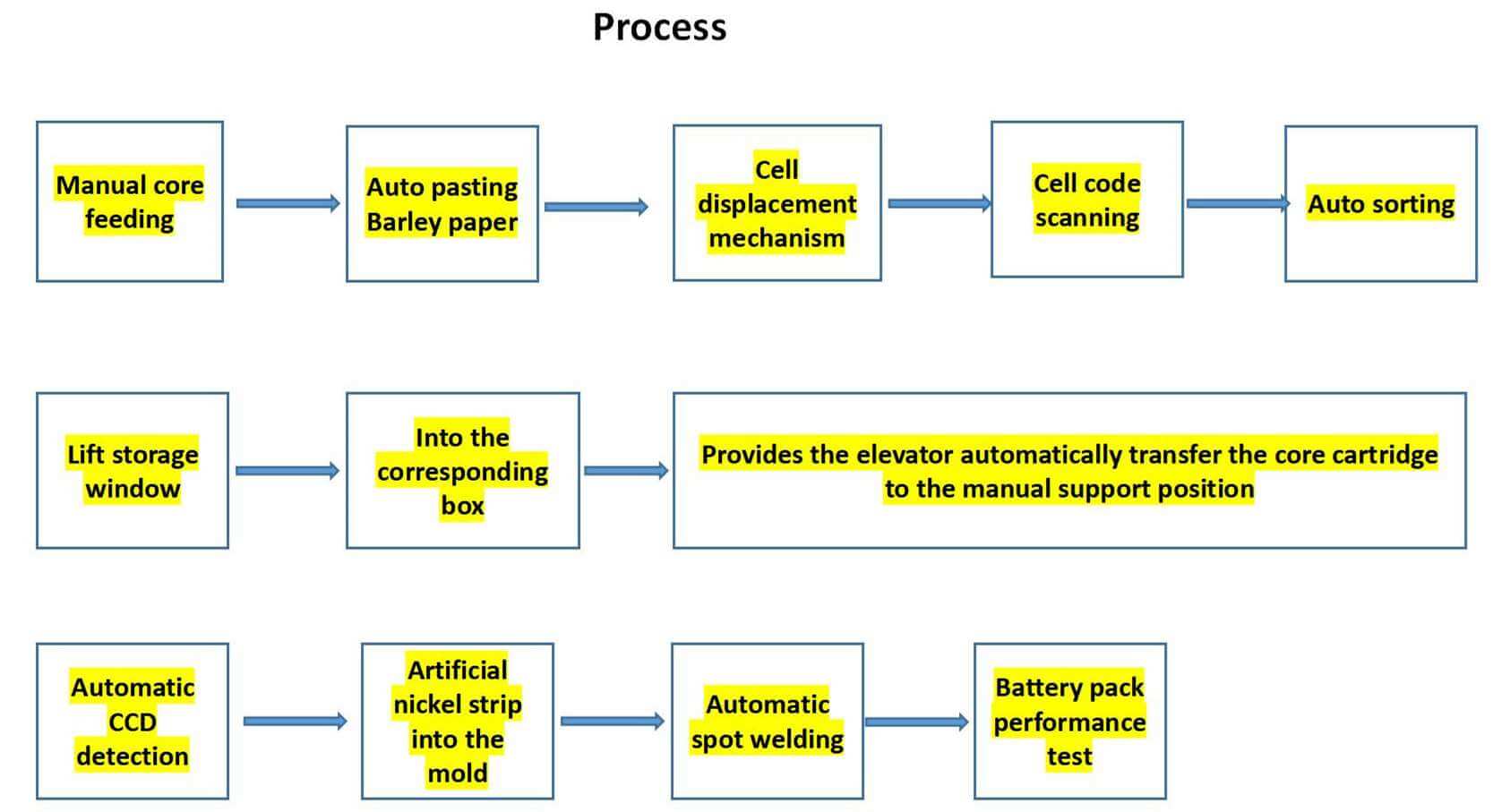

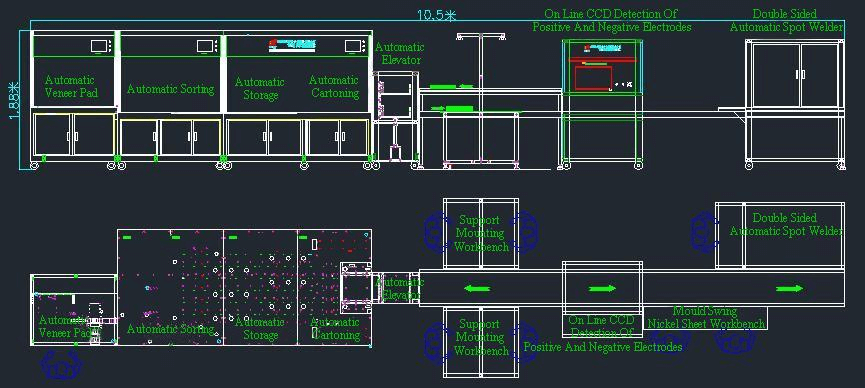

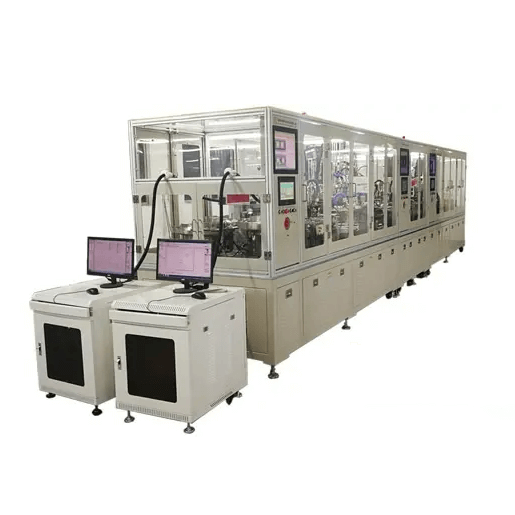

새로운 에너지 분야에서 리튬 배터리의 광범위한 적용으로 자동화 장비는 기업의 핵심 경쟁력 중 하나가 되었습니다. 티맥스는 리튬 배터리 접착기, 선별기, 테스트 시스템, 배터리 팩 자동 조립 시스템, CCD 시각 인식 시스템, 자동 스폿 용접 시스템을 통합하고 전자동 공급 및 자동을 선택하는 리튬 배터리 팩 자동 조립 라인 시스템을 독자적으로 개발했습니다. 배터리 셀의 일관성을 보장하는 분류 구조. MES 시스템과 결합하여 셀의 바코드를 자동으로 스캔하여 획득하고, 팩의 바코드를 분류하여 바인딩 및 기록하고, 제품 생산 및 제조의 데이터 정보를 완벽하게 추적할 수 있습니다.

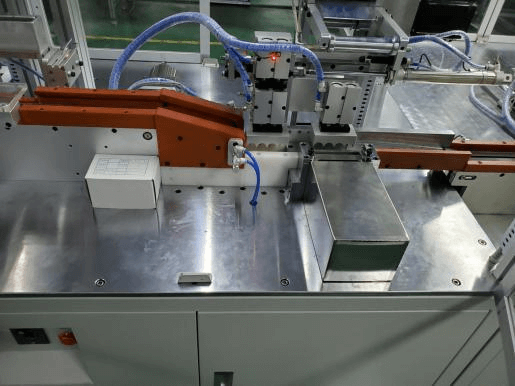

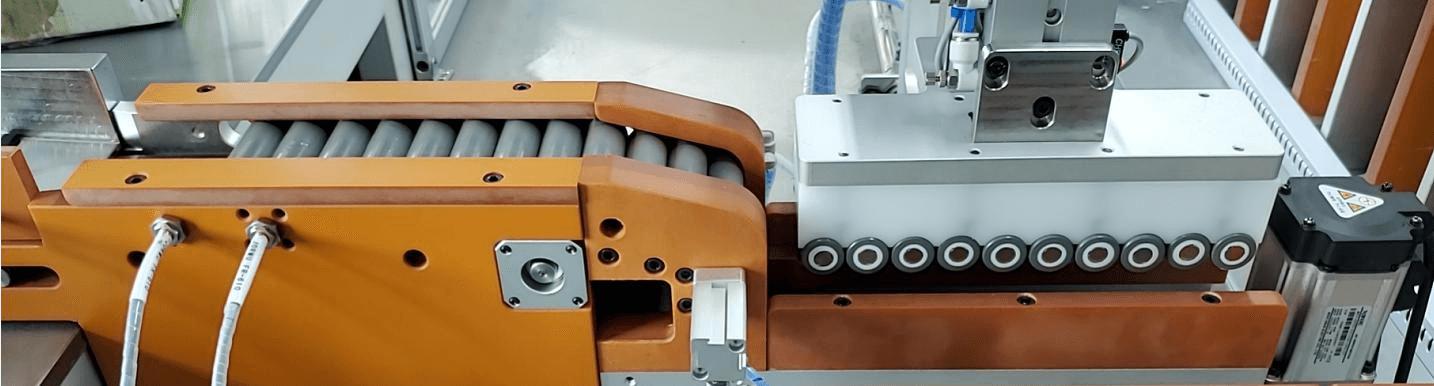

생산 라인 물리적 도면

주요 기능

|

기술적인 매개변수 |

절연지 붙이기

|

AC220V±10% 1.6KW 50HZ±10% 가스 공급원: 0.4-0.8 Mpa, 물 미스트 없음, 불순물 없음 효율성 향상을 위해 4핀 패드 메커니즘 사용 가변 주파수 모터 및 캠 램을 사용하여 코어 방지 손상 설계 수명이 5년인 일본 고속 강철 다이 자동 폐기물 수거 자체 오류 경보 시스템 포함(프롬프트로 제거) 고지 보리 종이의 자동 경보 다이 클리닝의 양적 알림 실린더 실린더 : AirTAC/SMC/신성 공압 제어 요소 : AirTAC/SMC/ Tiangong / qilike 센세이션 장치 ): 처럼 생산 효율성 : 4500-5000PCS/H

|

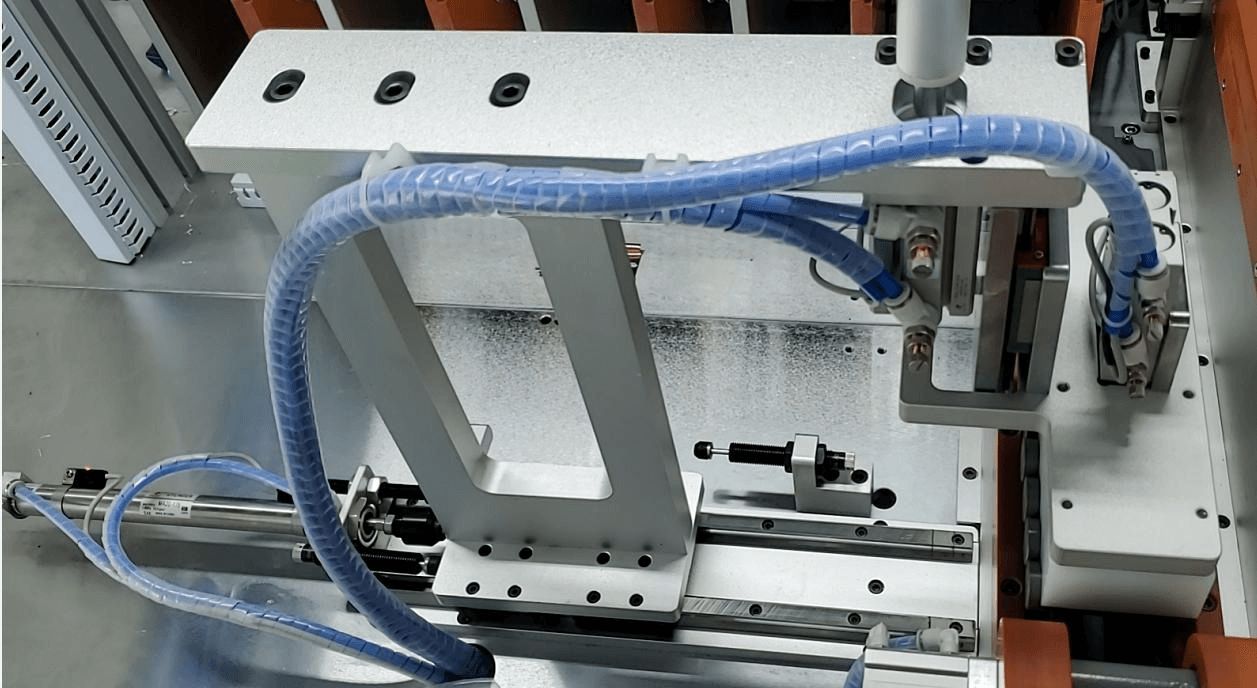

자동 셀 행 간격 메커니즘

|

코어의 절연 용지에 대한 자동 액세스,

21700 셀 간격에 따라 자동 서보 모터 사용

배열, 시간당 10PCS, 18650 셀도 따라

21700 셀 간격 재료, 18650 및 21700 셀 범용

|

자동 재료 제거 메커니즘

|

배열된 셀은 자동으로 코어로 전송됩니다. 변속 메커니즘 1

|

코어 변속 메커니즘 1

|

피드 위치에서 스윕 위치로 코어 이동 코어를 테스트 위치로 옮기십시오.

|

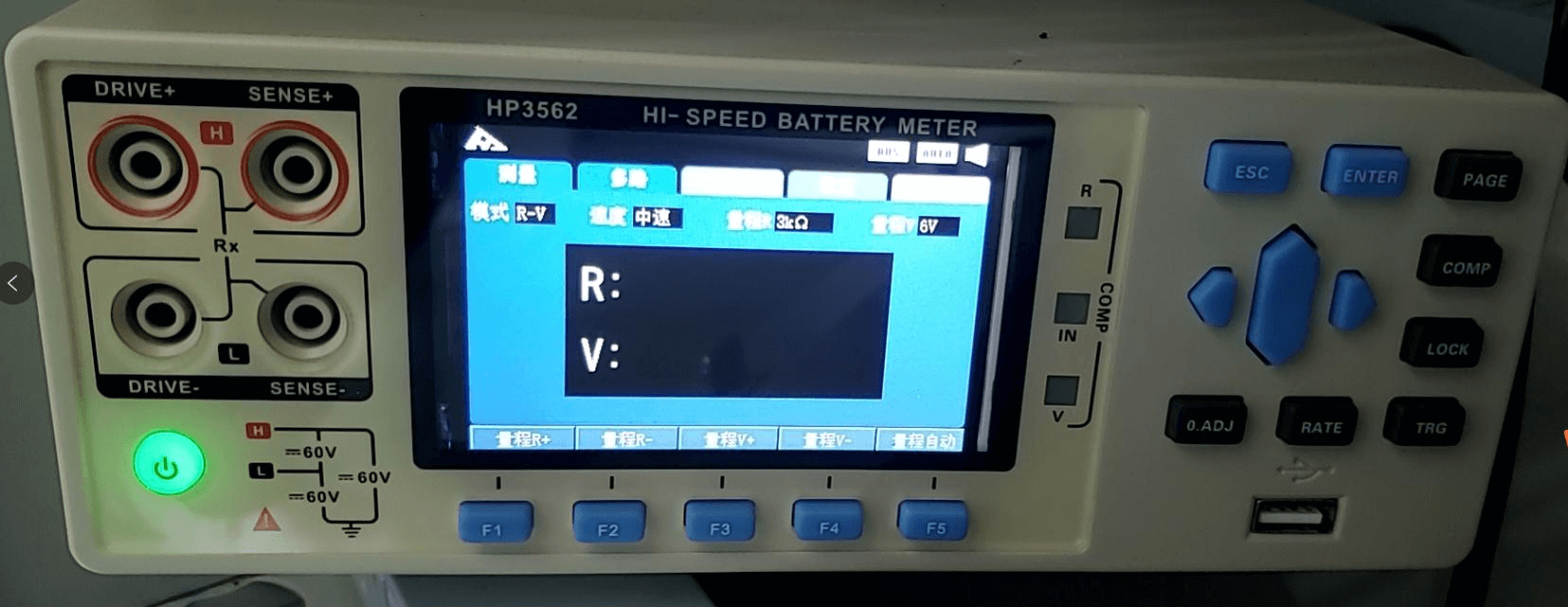

HK3562 전압 내부 저항 테스터

|

(IR 테스터) : HK3562 (테스트 채널) : 12채널

(전압 정확도) : 0.000001V

(내부 저항 정확도) : 0.01m Ω

(테스트 핀 유형) : KS-100A3000

(바늘 수명 테스트) : 80 0000배

(능률) : 6000PCS/시

|

자동 정렬 어셈블리 자동으로

|

1. 전원: AV220V ± 10%; 1.6KW 50HZ ± 10%

2.Gas 근원: 0.4-0.8Mpa의 물 안개 없음, 불순 없음

3. 3 열 동기 벨트 전송 사용

4. 전송 전력: 25W 감속 모터

5.Sensor: Omron/수직 기계

6. 기어 수: 5 OK 기어 7. 조립 라인은 전기 코어 피드 레벨과

전기 코어 방전 수준

8. 자동 장착 메커니즘을 갖춘 코어 급지 레벨,

코어를 가져갈 때 자동으로 열립니다.

|

코어 시프트 매니퓰레이터 사용

|

1. 힘: AC220V ± 10% 1.6KW 50HZ ± 10% 2.Gas 근원: 0.4-0.8Mpa의 물 안개 없음, 불순 없음

삼. 대만 어퍼 실버 가이드 레일, 실크로드 사용

4. 핵심 수동 전원 확보: 2축 400W 서보 모터

5. 핵심 모듈을 차지: 2축

6. 코어 캡처: 실린더 확장 영구 자석, 안정 및

믿을 수 있는

7. 제어 시스템: XD 시리즈 PLC 프로그래머

8. 감지기: Omron/수직 기계

9. 작동 인터페이스: TG-765-UT 컬러 디스플레이 화면, 쉽게

작동하다

|

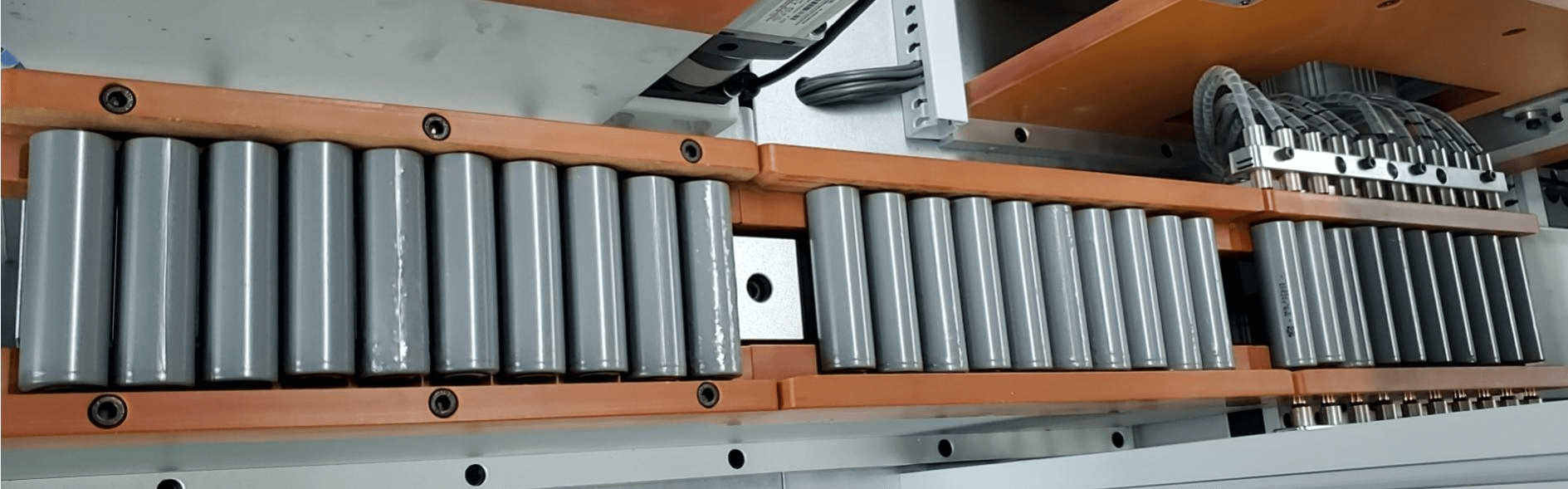

리프트형 코어수납창

|

1. 전원: AV220V ± 10%; 1.6KW 50HZ ± 10% 2. 대만 어퍼 실버 가이드 레일, 실크로드 사용

삼. 양력: 감속 모터

4. 저장 용량: 18650, 약 240PCS, 21700, 약 200PCS

5. 리프트 속도: 8MM/초

6. 제어 시스템: XD 시리즈 PLC 프로그래머

7. 감지기: Omron/수직 기계

8. 작동 인터페이스: 작동하기 쉬운 TG-765-UT 컬러 디스플레이 화면

|

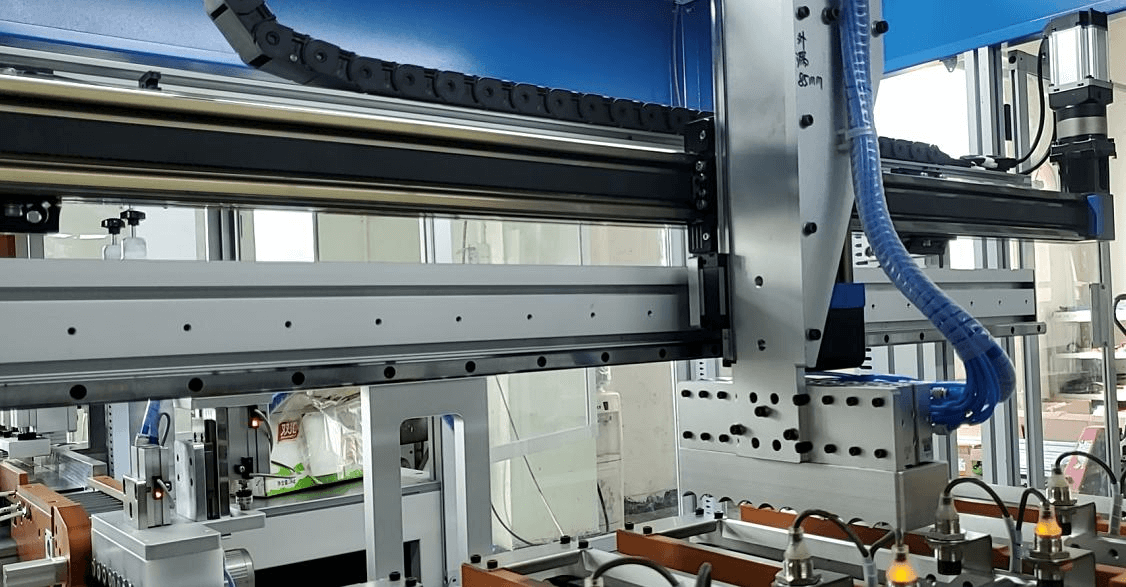

코어 시프트 매니퓰레이터

|

1. 전원: AV220V ± 10% 2.4KW 50HZ ± 10% 2. 가스 공급원: 0.4-0.8Mpa, 물 안개 없음, 불순물 없음

삼. 대만 어퍼 실버 가이드 레일, 실크로드 사용

4. 핵심 수동 동력 확보: 3축 400W 서보 모터

5. 코어 시프트 모듈: 2축 X 1축 Y 1축 Z

6. 코어 캡처: 실린더 확장 영구 자석, 안정 및

믿을 수 있는

7. 제어 시스템: XD 시리즈 PLC 프로그래머

8. 세 위치 코어 이동, 재료 벨트 선택 → 코어 저장

창 → 상자 속으로

|

코어 스토리지 조립 라인 ~ 전에 상자에 들어가기

|

1. 전원: AV220V ± 10% 1.6KW 50HZ ± 10% 2. 가스 공급원: 0.4-0.8Mpa, 물 안개 없음, 불순물 없음

삼. 3열 동기식 벨트 변속기 사용

4. 전송 전력: 25W 감속 모터

5. 감지기: Omron/수직 기계

6. 기어 수: 5 OK 기어

7. 조립 라인은 전기 코어 피드 레벨과 전기로 구분됩니다.

코어 방전 수준

8. 자동 장착 메커니즘을 갖춘 코어 피딩 레벨,

코어를 가져갈 때 자동으로 열립니다.

|

코어를 상자 조작기에 넣습니다.

|

1. 대만 어퍼 실버 가이드 레일, 실크로드 사용 2. 핵심 수동 동력 확보: 3축 400W 서보 모터

삼. 코어 시프트 모듈: 2축 X 1축 Y 1축 Z

4. 코어 캡처: 실린더 확장 영구 자석, 안정적이고 신뢰할 수 있음

5. 제어 시스템: XD 시리즈 PLC 프로그래머

6. 박스 코어 스토리지 어셈블리에 들어가기 전에 두 위치 코어 이동

라인 → 고무 상자

7. 숫자를 설정하는 터치 스크린에서 매니퓰레이터가 자동으로

상자에 들어가기 전에 코어 스토리지 조립 라인에서 가져옵니다.

설정한 개수만큼 심을 고무상자에 넣는다.

순서

8. 고무 상자의 수: 180PCS까지 18650 세포, 21700 세포까지

150PCS

9. 감지기: Omron/수직 기계

10. 작동 인터페이스: 작동하기 쉬운 TG-765-UT 컬러 디스플레이 화면

|

자동 엘리베이터

|

1. 전원: AV220V ± 10% 2.4KW 50HZ ± 10% 2. 가스 공급원: 0.4-0.8Mpa, 물 안개 없음, 불순물 없음

삼. 대만 어퍼 실버 가이드 레일

4. 양력: 공압식

5. 상자 입구 및 출구 전력: 25W 감속 모터

6. 상자 컨베이어: PVC 벨트로 배송

7. 제어 시스템: XD 시리즈 PLC 프로그래머

8. 세 위치 코어 시프트, 로봇 핸드 박스 위치 → 엘리베이터 위치 → 더블 레이어 조립 라인 위치

9. 감지기: Omron/수직 기계

10. 작동 인터페이스: TG-765-UT 컬러 디스플레이 화면, 쉽게

작동하다

|

이중층 조립 라인

|

상위 레이어 조립 라인:

L1500MM 벨트 폭 400MM, 전송 속도 1-3m/분

전송 전력: 25W 감속 모터, 2MM 녹색 PVC 벨트

주요 기능: 빈 고무 상자를 자동으로 연결

엘리베이터

하급 조립 라인:

L5000MM 벨트 폭 400MM, 전송 속도 1-5m/분

전송 전력: 180W 감속 모터, 2MM 녹색 PVC 벨트

주요 기능: 백엔드에서 항목 전송

|

자동 리프팅 테이블

|

자동 리프팅 테이블 코어 박스는 벨트 롤러를 통해 자동 리프트로 들어가고 이중 조립 라인의 상부 유출로 상승

이중층 조립 라인 적재된 상자로 상부 조립 라인이 흐릅니다.

코어로 전체 상자를 수동으로 제거하여

브래킷, 니켈 칩 및

금형에 코어

|

더블 스테이션 벤치

|

1.L1040*W900*H1600MM

2. 알루미늄 합금 생산

삼. 이중 위치 디자인, 15MM 합판 표면의 조리대

정전기 방지 고무 부착, 상층 변경

4. 10MM 강화 유리

5. 전원 소켓 및 LED 에너지 절약 조명

|

온라인 CCD

|

1. 힘 : AC220V ± 10% 0.6KW 50HZ ± 10%

2. Hikvision 600만 HD 비디오 카메라 채택

삼. 식별 시스템: 독자 개발

4. 비디오 폭: 420*300MM 이내

5. 실행 장치: 산업용 제어 기계, 순정 WIN7 시스템

6. 주요 기능: 양극 및 음극 감지 및

삽입된 코어, 잘못된 위치 또는 극 반전 알람 비교

정지 및 수동 확인 후 해제

7. 스캔 효율: 위의 단일 배터리 세트는 3초/회입니다.

|

배터리 팩 양면 스폿 용접기

|

1. MDA8000B 트랜지스터 스폿 용접 전원 공급 장치는

표준을 표준으로

2. 전류 감지 기능, 가상 용접, 튀긴 화재 경보기

삼. 5축 순수 서보 모터 작동

4. 스폿 용접 좌표 데이터는 U 디스크 가져오기 모드 또는 배열 모드를 채택합니다.

5. 다른 양극 및 음극 용접 전류(스팟

용접 사양)

6. 스폿 용접 없이 특정 위치에 단일 코어를 설정할 수 있습니다.

7. 양면 스폿 용접, 더 나은 스폿 용접 효과, 더 안정적인

8. 스폿 용접 효율 : 4500PCS 코어 / H 이상 (2 포인트, 4

긍정적인 점과 부정적인 점 4개)

9. 스폿 용접 니켈 패드 :

♦ 0.08-0.15 니켈 도금 또는 순수 니켈은 흐름을 밝힐 수 없습니다.

그루브 용접

♦ 0.15-0.2 니켈 도금 또는 순수 니켈, 계몽 유동 채널

용접을 권장합니다

♦ 0.2mm-0.5 이상 니켈 또는 순수 니켈 도금 범프 권장

용접

|

배터리 통합 성능

시험 장치

|

힘: AC220V 50HZ

연속 출력 전력: 2KW

연속 부하 전력: 6KW

최대 전압:100V

최대 충전 전류: 20A

최대 방전 전류: 120A

|

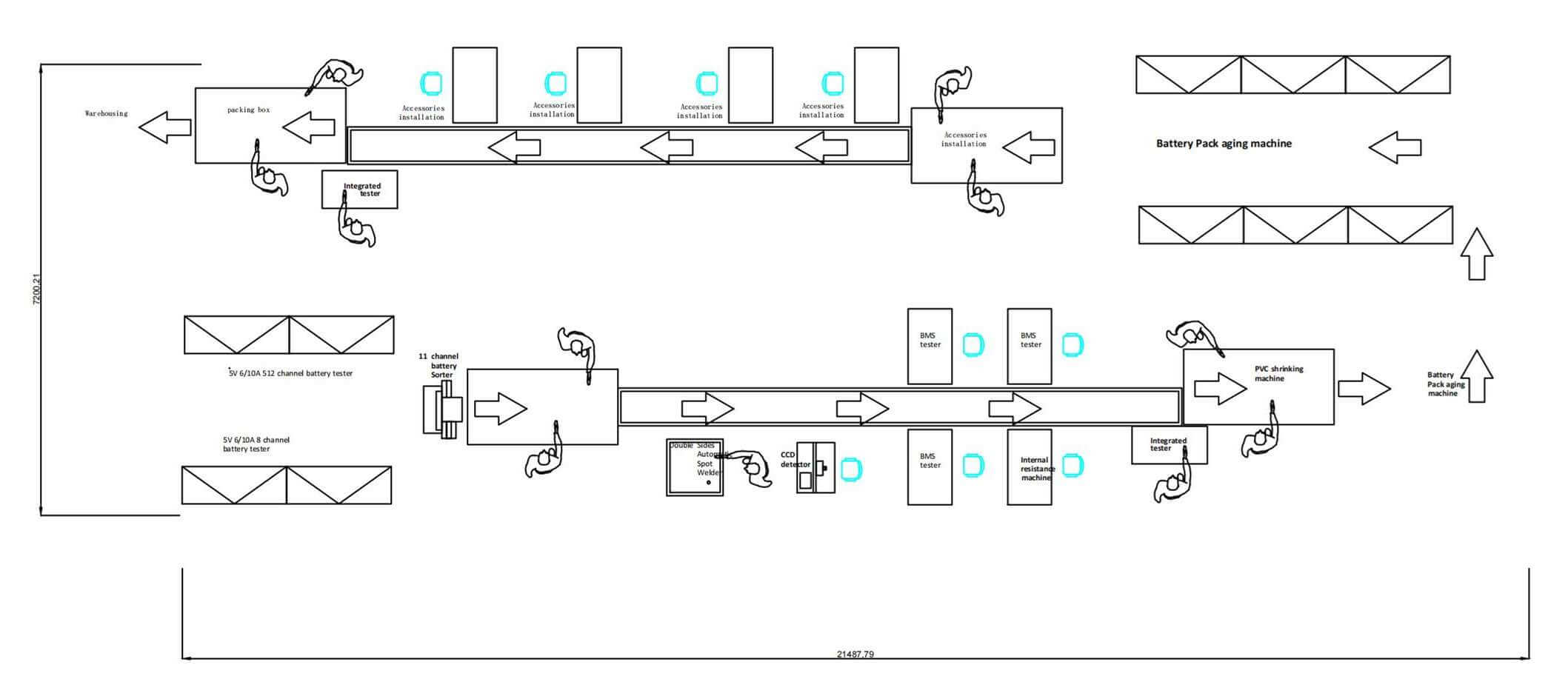

후면 조립 라인

|

1. 선형 사양: L12*W1.1*H2m(조정 가능)

2. 알루미늄 합금 생산

삼. 전원 콘센트, 공기 공급 커넥터, LED 에너지 절약 램프 포함

4. 모듈용접 후 조립공정 완료

|

생산 효율성 : 약 3600-4000PCS/H

장비 성장률 : 98%

성능 테스트, 후자 세그먼트는 스테이션당 1-2명을 위해 조립되었습니다.

장비의 용접 적격 비율 : 99.9%

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com